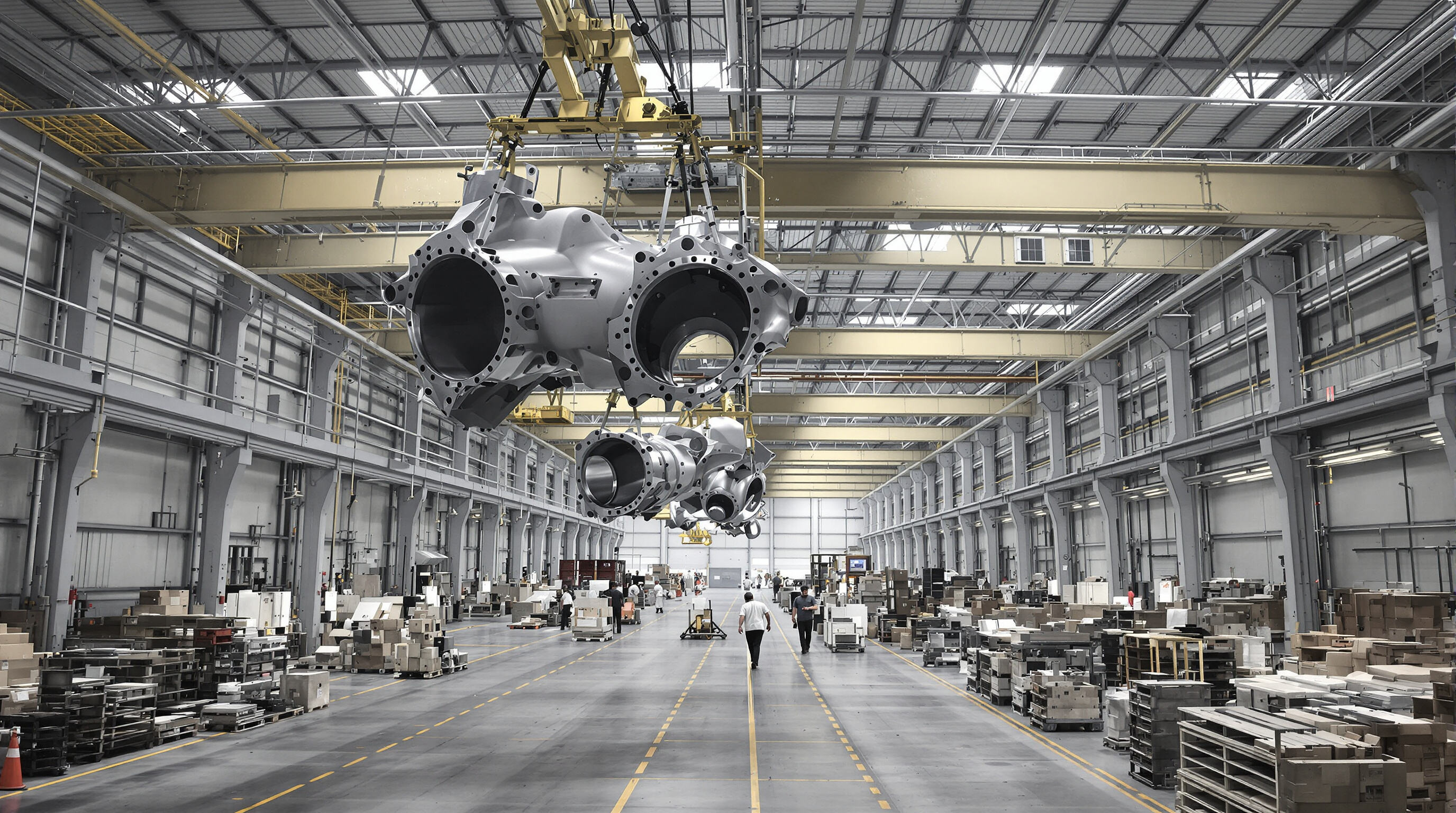

Tận Dụng Không Gian Sàn Bằng Cách Chuyển Vận Chuyển Vật Liệu Lên Cao Xe nâng trên cao

Theo Báo cáo Tối ưu hóa Không gian Sản xuất năm 2024, cầu trục có thể giải phóng khoảng 40% diện tích sàn xưởng khi thay thế các thiết bị mặt đất như xe nâng. Khi di chuyển theo chiều dọc thay vì ngang, các nhà máy sẽ có thêm không gian để thiết lập khu vực lắp ráp mới, sắp xếp hàng tồn kho hiệu quả hơn hoặc thậm chí tạo ra các khoảng cách an toàn cần thiết giữa các khu vực làm việc. Một số cơ sở thậm chí đã ghi nhận mức giảm khoảng 22% các sự cố gián đoạn quy trình làm việc sau khi áp dụng các biện pháp tiết kiệm không gian này, chủ yếu là do có ít thiết bị di chuyển qua lại trên cùng các tuyến đường trong suốt cả ngày.

Giảm Ùn Tắc và Cải Thiện Tính Liên Tục của Quy Trình Làm Việc

Bằng cách thiết lập các hành lang vận chuyển trên không chuyên dụng, cầu trục làm giảm 57% các sự cố cản trở lối đi so với phương pháp xử lý vật liệu truyền thống (Báo cáo Hoạt động của PwC 2023). Điều này tạo ra dòng sản xuất liên tục trong đó:

- Các bộ phận di chuyển trực tiếp từ khâu nhận hàng đến khâu lắp ráp

- Chuyển giao WIP (Work-in-Progress) xảy ra mà không cần giai đoạn trung gian

- Hàng hóa thành phẩm di chuyển trên cao đến các khu vực đóng gói/vận chuyển

Lợi ích so sánh trong bố trí sản xuất nhỏ gọn và quy mô lớn

Tác động tiết kiệm không gian thay đổi tùy theo kích thước cơ sở:

| Kiểu Bố Trí | Diện tích sàn được thu hồi | Nâng cao năng suất |

|---|---|---|

| Nhỏ gọn (<50.000 foot vuông) | 60% | 35% |

| Quy mô lớn (200.000 foot vuông) | 30% | 18% |

Các cơ sở nhỏ gọn được hưởng lợi nhiều nhất từ các hệ thống xử lý vật liệu trên cao, trong khi các nhà máy lớn hơn đạt được cải thiện quy trình làm việc theo tỷ lệ thông qua hoạt động của cần cẩu theo khu vực. Cả hai cấu hình đều cho thấy những cải thiện hiệu quả đáng kể khi tích hợp các quy trình di chuyển vật liệu theo chiều dọc.

Nâng cao an toàn và độ chính xác trong việc xử lý tải trọng nặng

Giảm thiểu rủi ro tại nơi làm việc thông qua việc nâng hạ trên cao có kiểm soát

Việc sử dụng cầu trục giúp giảm thiểu nguy cơ xảy ra tai nạn tại mặt sàn vì chúng nâng hàng hóa lên khỏi mặt đất thay vì di chuyển chúng qua lại trên sàn. Theo nghiên cứu của OSHA, các loại cầu trục này giúp giảm nguy cơ va chạm khoảng 63% so với công việc sử dụng xe nâng thông thường. Cầu trục cũng được trang bị nhiều tính năng an toàn. Ví dụ như cảm biến giới hạn tải trọng và phanh khẩn cấp tự động sẽ ngăn chặn tình trạng nâng quá tải cùng lúc. Những sự cố quá tải này thực tế là một trong những nguyên nhân chính gây ra các vụ tai nạn lao động trong ngành công nghiệp, khiến các công ty phải chịu thiệt hại trung bình tới 740.000 USD mỗi vụ, theo nghiên cứu của Ponemon vào năm ngoái. Và còn một lợi ích nữa đáng được nhắc đến là: tùy chọn điều khiển từ xa cho phép công nhân vận hành vật liệu mà không cần đứng trực tiếp bên dưới, nhờ đó không ai phải lo lắng về việc bị vật rơi trúng hoặc bị kẹt vào các điểm nguy hiểm trong khi di chuyển hàng hóa.

Đảm bảo định vị tải trọng chính xác cho các công việc lắp ráp quan trọng

Các thiết bị nâng được chế tạo với độ chính xác khoảng 1mm giúp công nhân đặt chính xác các cánh tuabin, khuôn ép và các bộ phận đắt tiền đúng vị trí cần thiết. Những thiết bị này đi kèm với các tính năng thông minh như cài đặt chiều cao có thể lập trình và hệ thống kiểm soát lắc lư, giúp giữ ổn định ngay cả khi di chuyển các tải trọng không đồng đều lên đến 20 tấn. Mức độ chính xác này tạo ra sự khác biệt rõ rệt trên sàn nhà máy. Theo các thử nghiệm từ Viện Tiêu chuẩn và Công nghệ Quốc gia, các nhà sản xuất ghi nhận tỷ lệ lỗi trong quá trình lắp ráp ở ngành sản xuất hàng không giảm khoảng một nửa khi sử dụng các giải pháp nâng chính xác này.

Ghi nhận tỷ lệ chấn thương giảm sau khi triển khai thiết bị nâng

Trong ba năm, các nhà nghiên cứu đã xem xét 127 cơ sở sản xuất khác nhau và phát hiện ra rằng việc chuyển từ nâng vật bằng tay sang sử dụng cầu trục đã giảm tới gần 60% các chấn thương về cơ xương. Các nhà máy lắp đặt hệ thống chống va chạm điều khiển bằng radio cũng ghi nhận mức giảm ấn tượng tới 82% các sự cố va chạm khó chịu so với các mô hình điều khiển bằng dây cáp thế hệ cũ. Con số thực sự nói lên tất cả khi nhìn vào khách hàng ô tô của Wuhan Rayvanbo, những người không ghi nhận bất kỳ ca chấn thương nào phải nghỉ làm trong quá trình lắp đặt khối động cơ kể từ đầu năm 2021. Những con số này không chỉ đơn thuần là thống kê trên giấy, mà chúng cho thấy việc triển khai đúng đắn thiết bị nâng hạ trên cao có thể thay đổi hoàn toàn các tiêu chuẩn an toàn lao động tại nơi làm việc.

Tích hợp Cầu trục vào Các Hệ thống Sản xuất Tự động Hiện đại

Vai trò của cầu trục trong Công nghiệp 4.0 và môi trường nhà máy thông minh

Những chiếc cổng trục cũ mà chúng ta thường thấy trong các nhà máy trước đây đang trở nên thông minh hơn rất nhiều trong những năm gần đây, thực sự góp phần thúc đẩy những gì mà Cách mạng Công nghiệp 4.0 hướng tới. Khi được kết nối với các hệ thống điều hành sản xuất (MES) và phần mềm quản lý kho, các cổng trục hiện đại có thể tự động điều chỉnh hành vi của chúng theo nhu cầu sản xuất, đồng thời liên tục giao tiếp với các máy móc khác trên sàn nhà máy. Chúng tôi đã thấy các số liệu thống kê cho thấy hệ thống như vậy có thể giảm khoảng 35% công việc thủ công trong quá trình lắp ráp, điều này có nghĩa là vật liệu có thể di chuyển mượt mà từ các trạm robot trực tiếp đến khu vực lưu trữ mà không gặp nhiều sự gián đoạn. Các nhà sản xuất lớn hiện đã bắt đầu tích hợp các máy quét RFID ngay vào cổng trục của họ. Các máy quét này kiểm tra xem các bộ phận đã có sẵn ở vị trí cần thiết chưa và sau đó điều hướng lại luồng di chuyển khi nhu cầu thay đổi trong ngày, đảm bảo không có gì bị đình trệ do chờ đợi linh kiện.

IoT và hệ thống điều khiển số cho giám sát thời gian thực và bảo trì dự đoán

Các cần cẩu hiện đại ngày nay được trang bị cảm biến tải thông minh kết nối internet và sử dụng một công nghệ gọi là công nghệ bản sao số (digital twin) để cung cấp cho người vận hành cái nhìn rõ ràng hơn về tình trạng hoạt động. Những chiếc máy này có cảm biến rung có thể phát hiện sự cố ở các ổ bi tới ba ngày trước khi chúng thực sự hỏng hóc, đồng thời cũng có các chương trình đặc biệt chạy ngầm để xác định cách tiết kiệm năng lượng trong các ca làm việc khác nhau. Theo một báo cáo năm ngoái từ Smart Manufacturing, các nhà máy áp dụng phương pháp bảo trì dự đoán này đã giảm khoảng 40% thời gian dừng máy bất ngờ, hiệu quả hơn nhiều so với việc chỉ tiến hành kiểm tra định kỳ thủ công. Các kỹ thuật viên hiện có thể sửa chữa sự cố từ xa thông qua màn hình thực tế tăng cường (augmented reality) nhờ vào hệ thống điều khiển không dây, giúp giảm thời gian khắc phục sự cố tới gần hai phần ba tại các lĩnh vực sản xuất quan trọng như sản xuất pin cho ô tô.

Xu hướng tương lai: Định tuyến điều khiển bằng trí tuệ nhân tạo (AI), tự động hóa và tránh va chạm

AI đang bắt đầu thay đổi cách thức hoạt động của các cần cẩu hiện nay, nhờ vào các hệ thống thông minh phân tích dữ liệu quy trình làm việc trong quá khứ thông qua mạng nơ-ron. Một số thử nghiệm ban đầu cho thấy rằng việc học máy có thể cải thiện đáng kể hiệu quả trong việc điều hướng pa-lét - mức tăng khoảng 28% tại các môi trường xưởng đúc bận rộn, nơi AI dự đoán vị trí di chuyển của các nhóm công nhân và phát hiện sự thay đổi nhiệt độ trong các bộ phận bằng kim loại. Công nghệ an toàn mới nhất cho cần cẩu tích hợp bản đồ LiDAR với công nghệ theo dõi vị trí siêu rộng (Ultra Wideband) để tạo ra các vùng an toàn di chuyển xung quanh những người đang làm việc gần đó. Phần lớn các chuyên gia dự đoán rằng khoảng bảy trên mười chiếc cần cẩu trục treo mới sẽ được trang bị điểm kết nối robot tích hợp sẵn vào cuối thập kỷ này. Điều đó có nghĩa là việc tự động chuyển đổi công cụ và chuyển giao mượt mà giữa các cần cẩu và phương tiện kho bãi tự lái mà không cần con người điều phối thủ công.

Tính linh hoạt và khả năng mở rộng trên các ứng dụng sản xuất đa dạng

Tùy chỉnh các cần cẩu trục treo, palăng và đường ray đơn theo nhu cầu sản xuất cụ thể

Các hoạt động sản xuất ngày nay cần những hệ thống cầu trục đáp ứng đúng nhu cầu cụ thể trên sàn nhà máy. Thị trường cung cấp mọi thứ, từ những chiếc cầu trục dầm đơn nhỏ gọn được sử dụng ở những nơi mà không gian là yếu tố quan trọng nhất như các nhà máy điện tử, cho đến những mẫu cầu trục dầm đôi lớn với những móc treo xoay đặc biệt được yêu cầu trong các nhà máy luyện thép. Nhiều nhà máy hiện nay cũng đang bổ sung thêm các thiết bị phụ trợ. Ví dụ như bộ nâng chân không, thiết bị đang trở nên phổ biến trong ngành sản xuất kính vì khả năng xử lý các tấm kính dễ vỡ một cách nhẹ nhàng. Các nhà máy ô tô đã bắt đầu sử dụng hệ thống ray đơn mô-đun thay vì các cầu trục truyền thống ở nhiều khu vực khác nhau. Những hệ thống này cho phép vật liệu di chuyển mượt mà xung quanh cơ sở mà không cần đập phá tường hay trần nhà chỉ để lắp đặt cơ sở hạ tầng mới.

Giải Pháp Cầu Trục Mô-Đun Cho Hoạt Động Linh Hoạt Và Mở Rộng

Hệ thống cầu trục mô-đun giúp các nhà máy thích nghi với những thay đổi về khối lượng sản xuất thông qua:

- Dầm đường chạy thay thế được để định hình lại bố cục không gian làm việc trong vòng 48 giờ

- Khả năng nâng hạ có thể mở rộng (1–100+ tấn) thông qua các thiết bị nâng và xe đẩy có thể nâng cấp

- Điều khiển kết hợp giữa thủ công/tự động để chuyển đổi từng giai đoạn sang quy trình làm việc theo chuẩn Công nghiệp 4.0

Một nghiên cứu năm 2023 của Viện Vận chuyển Vật liệu (Material Handling Institute) cho thấy các cơ sở sử dụng cầu trục mô-đun đã giảm được 32% chi phí tái cấu hình so với các hệ thống cố định.

Nghiên Cứu Trường Hợp: Hệ Thống Mở Rộng Trong Các Môi Trường Công Nghiệp Đa Dạng

Một nhà cung cấp lớn trong lĩnh vực công nghiệp đã triển khai các cần cẩu cổng tiêu chuẩn hóa tại tám địa điểm khác nhau của họ, giúp đạt được khoảng 94% tính tương thích giữa các linh kiện ở các địa điểm khác nhau. Khi thị trường thay đổi, họ có thể nhanh chóng chuyển thiết bị từ sản xuất hàng điện tử tiêu dùng sang lắp ráp tua-bin gió, tiết kiệm khoảng 1,2 triệu USD mỗi năm cho các khoản mua sắm mới. Điều đặc biệt thú vị là hệ thống này đã chứng minh được tính thích ứng cao. Khi mở rộng hoạt động, thời gian đào tạo công nhân cần thiết chỉ còn bằng 60% so với mức thông thường trước đây, vì nhiều kỹ năng có thể chuyển trực tiếp giữa các khu vực sản xuất khác nhau.

Những cải thiện có thể đo đếm được về năng suất và hiệu quả vận hành

Các cải tiến dựa trên dữ liệu về năng suất và thời gian chu kỳ tại xưởng sản xuất

Ngày nay, các hệ thống cầu trục đang mang lại những cải thiện rõ rệt về năng suất nhờ việc quản lý dòng vật liệu hiệu quả hơn và thời gian xử lý được rút ngắn trong toàn bộ nhà máy. Theo nghiên cứu của McKinsey vào năm 2023, các nhà máy áp dụng hệ thống giám sát kỹ thuật số cùng với cầu trục đã ghi nhận tốc độ thông qua (throughput) tăng từ 17 đến 24 phần trăm chỉ đơn giản vì họ giảm được những khoảng thời gian dừng máy gây phiền toái giữa các công đoạn. Khả năng theo dõi tải trọng theo thời gian thực giúp giảm sự phụ thuộc vào việc điều phối thủ công của công nhân, và khi các tuyến đường được tự động hóa, thời gian chu kỳ được rút ngắn do không còn lãng phí thời gian di chuyển ngang khi không cần thiết. Nhiều quản lý nhà máy cho biết rằng những thay đổi này tạo ra sự khác biệt rõ rệt trong hoạt động hàng ngày.

Nghiên Cứu Trường Hợp Năng Suất: Chuyển Đổi Tại Nhà Máy Lắp Ráp Ô TÔ Vừa

Khi một nhà máy sản xuất ô tô cỡ trung bình lắp đặt những cần cẩu treo trần dạng mô-đun này, họ nhận thấy thời gian chuyển các bộ phận giảm mạnh từ 48 phút xuống chỉ còn 29 phút mỗi khung xe. Điều thực sự tạo ra sự khác biệt chính là cách thức các hệ thống này phát huy hiệu quả nhờ vào công nghệ điều khiển tốc độ thông minh và tính năng phát hiện va chạm tích hợp. Các trạm làm việc có thể vận hành liên tục ở mức khoảng 92 phần trăm công suất suốt cả ngày mà không gặp trục trặc hay sự cố dừng máy. Thực tế, kết quả này tốt hơn khoảng 34 phần trăm so với đa số các nhà máy đạt được khi còn sử dụng phương pháp vận hành bằng xe nâng truyền thống. Và còn một lợi ích nữa là chi phí lao động giảm khoảng 127 USD trên mỗi đơn vị sản phẩm được chế tạo. Kết quả này khá ấn tượng nếu tính đến việc họ vẫn phải đáp ứng các yêu cầu chất lượng nghiêm ngặt theo tiêu chuẩn ISO mà toàn ngành công nghiệp đều tuân thủ.

Các câu hỏi thường gặp

Lợi ích của việc sử dụng cần cẩu treo trần so với các phương pháp truyền thống là gì?

Cầu trục giúp giải phóng không gian sàn, cải thiện tính liên tục trong quy trình làm việc, nâng cao an toàn và tăng độ chính xác trong việc xử lý tải trọng. Ngoài ra, chúng tích hợp liền mạch vào các hệ thống sản xuất tự động và môi trường nhà máy thông minh hiện đại.

Cầu trục đóng góp như thế nào để đảm bảo an toàn trong ngành công nghiệp?

Chúng giảm thiểu nguy cơ tai nạn ở khu vực mặt đất bằng cách hạn chế va chạm, đồng thời được trang bị cảm biến giới hạn tải trọng và phanh khẩn cấp. Ngoài ra, tùy chọn điều khiển từ xa cho phép vận hành vật liệu một cách an toàn từ khoảng cách xa.

Cầu trục có phù hợp với mọi kiểu bố trí nhà máy sản xuất không?

Có, cầu trục có thể thích ứng với cả bố trí sản xuất quy mô nhỏ gọn và quy mô lớn. Chúng cung cấp giải pháp tiết kiệm không gian và gia tăng hiệu quả trong nhiều môi trường sản xuất khác nhau.

Cầu trục tích hợp với hệ thống nhà máy thông minh như thế nào?

Cầu trục hiện đại kết nối với các hệ thống quản lý sản xuất và kho bãi, cho phép tự động điều chỉnh theo nhu cầu sản xuất và tích hợp với các máy móc khác nhằm vận hành liên tục, mượt mà.

Những tiến bộ nào được kỳ vọng trong công nghệ cầu trục?

Xu hướng tương lai bao gồm định tuyến và tự động hóa điều khiển bằng AI, khả năng tránh va chạm được nâng cao, và tích hợp rộng rãi hơn với các hệ thống robot để tạo ra các quy trình sản xuất thông minh hơn.

Mục Lục

- Tận Dụng Không Gian Sàn Bằng Cách Chuyển Vận Chuyển Vật Liệu Lên Cao Xe nâng trên cao

- Giảm Ùn Tắc và Cải Thiện Tính Liên Tục của Quy Trình Làm Việc

- Lợi ích so sánh trong bố trí sản xuất nhỏ gọn và quy mô lớn

- Nâng cao an toàn và độ chính xác trong việc xử lý tải trọng nặng

- Tích hợp Cầu trục vào Các Hệ thống Sản xuất Tự động Hiện đại

- Tính linh hoạt và khả năng mở rộng trên các ứng dụng sản xuất đa dạng

- Những cải thiện có thể đo đếm được về năng suất và hiệu quả vận hành

-

Các câu hỏi thường gặp

- Lợi ích của việc sử dụng cần cẩu treo trần so với các phương pháp truyền thống là gì?

- Cầu trục đóng góp như thế nào để đảm bảo an toàn trong ngành công nghiệp?

- Cầu trục có phù hợp với mọi kiểu bố trí nhà máy sản xuất không?

- Cầu trục tích hợp với hệ thống nhà máy thông minh như thế nào?

- Những tiến bộ nào được kỳ vọng trong công nghệ cầu trục?