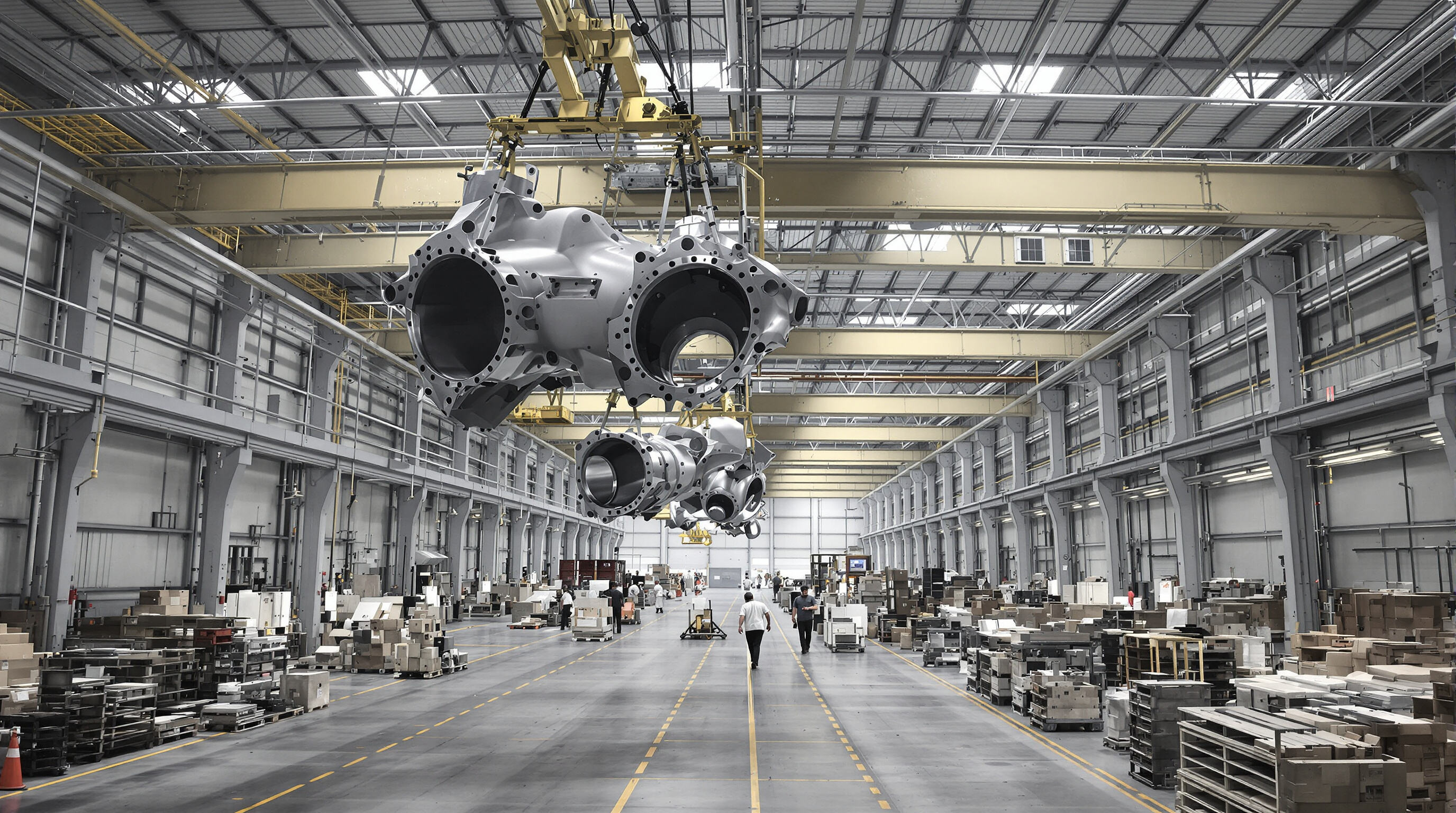

Zwolnienie powierzchni podłogi dzięki przeniesieniu transportu materiałów Wyrób dźwigów

Zgodnie z raportem z 2024 roku na temat optymalizacji przestrzeni produkcyjnych, suwnice bramowe mogą zwolnić około 40% powierzchni warsztatu, gdy zastąpią sprzęt naziemny, taki jak wózki widłowe. Wykorzystując przestrzeń pionową zamiast poziomej, fabryki zyskują dodatkową przestrzeń na organizację nowych stanowisk montażowych, lepsze ustawienie zapasów czy nawet stworzenie potrzebnych buforów bezpieczeństwa między strefami pracy. Niektóre zakłady odnotowały nawet spadek zakłóceń w przepływie pracy o około 22% po wdrożeniu tego typu rozwiązań oszczędzających przestrzeń, głównie dzięki mniejszej liczbie urządzeń poruszających się tam i z powrotem po tych samych trasach przez cały dzień.

Zmniejszanie zatorów i poprawa ciągłości przepływu pracy

Tworząc wydzielone trasy powietrzne, suwnice bramowe zmniejszają incydenty blokujące przejścia o 57% w porównaniu do tradycyjnych metod transportu materiałów (PwC Operations Review 2023). To umożliwia ciągły przepływ produkcji, w którym:

- Elementy przemieszczają się bezpośrednio z magazynu do montażu

- Przekazywanie WIP (prac w toku) odbywa się bez pośredniego magazynowania

- Gotowe wyroby są transportowane nad głową do stref pakowania/wysyłki

Zalety porównawcze kompaktowych i dużych układów produkcyjnych

Wpływ oszczędzania przestrzeni różni się w zależności od wielkości zakładu:

| Typ układu | Odzyskana powierzchnia podłogowa | Zysk Przepustowości |

|---|---|---|

| Kompaktowy (<50tys. stóp kw.) | 60% | 35% |

| Dużoskalowy (200tys. stóp kw.) | 30% | 18% |

Największą korzyść z systemów transportu nad głową odnoszą zakłady kompaktowe, podczas gdy większe osiągają proporcjonalne usprawnienia dzięki zonowanym operacjom suwniczym. W obu konfiguracjach osiąga się mierzalne zyski efektywności po integracji pionowych protokołów transportu materiałów.

Poprawa bezpieczeństwa i precyzji podczas transportu ciężkich ładunków

Minimalizowanie ryzyka na stanowisku pracy dzięki kontrolowanemu podnoszeniu nad głową

Stosowanie suwnic sufitowych zmniejsza zagrożenia na poziomie podłogi, ponieważ unoszą one ładunki w górę zamiast przesuwać je po jej powierzchni. Badania przeprowadzone przez OSHA wykazały, że suwnice te zmniejszają ryzyko kolizji o około 63% w porównaniu do standardowej pracy wózkami widłowo-ladowarkami. Suwnice są również wyposażone w wiele różnych funkcji bezpieczeństwa. Takie rozwiązania jak czujniki limitu obciążenia czy automatyczne hamulce awaryjne zapobiegają sytuacjom, w których jednoczesne podnoszenie zbyt dużego ciężaru byłoby niebezpieczne. Przeciążenia są zresztą jedną z głównych przyczyn wypadków przy pracy, które według badań Ponemon zeszłego roku, kosztują firmy średnio 740 000 dolarów na każde takie zdarzenie. Istnieje jeszcze jedna istotna zaleta: opcje sterowania zdalnego pozwalają pracownikom obsługiwać materiały bez konieczności przebywania bezpośrednio pod nimi, dzięki czemu nikt nie musi się martwić o możliwość trafienia przez spadający przedmiot czy też o to, że zostanie przyłapany w miejscu zagrożenia podczas przemieszczania ciężarów.

Umożliwienie dokładnego pozycjonowania ładunku do kluczowych zadań montażowych

Śmigła turbin, matryce tłokowe i drogie części można dokładnie umieszczać w odpowiednich miejscach dzięki podnośnikom o dokładności pozycjonowania wynoszącej około 1 mm. Te maszyny są wyposażone w inteligentne funkcje, takie jak programowalne ustawienia wysokości i systemy kontroli przechyłu, które zapewniają stabilność nawet podczas przemieszczania nierównomiernie obciążonych 20-tonowych ciężarów. Poziom dokładności ma istotne znaczenie na hali produkcyjnej. Zgodnie z badaniami przeprowadzonymi przez Narodowy Instytut Standaryzacji, producenci w przemyśle lotniczym odnotowują około dwukrotnie mniejszą liczbę błędów podczas procesów montażowych, stosując te precyzyjne rozwiązania podnoszące.

Udokumentowane zmniejszenie liczby urazów po wdrożeniu suwnic

W ciągu trzech lat badacze analizowali 127 różnych zakładów produkcyjnych i stwierdzili, że zmiana z ręcznego podnoszenia na suwnice mostowe zmniejszyła urazy układu mięśniowo-szkieletowego o niemal 60%. Zakłady, które zainstalowały radiowe systemy antykolizyjne, odnotowały imponujący spadek dokuczliwych wypadków zderzeniowych o 82% w porównaniu do starszych modeli obsługiwanych przewodowo. Liczby same mówią za siebie, jeśli spojrzeć na klientów branży motoryzacyjnej z Wuhan Rayvanbo, którzy od początku 2021 roku nie odnotowali żadnych urazów powodujących utratę czasu pracy podczas instalacji bloków silnikowych. Te dane statystyczne to nie tylko liczby na papierze – pokazują, jak poprawna implementacja urządzeń do manipulacji nad głową może całkowicie zmienić standardy bezpieczeństwa na miejscu pracy.

Integracja suwnic mostowych z nowoczesnymi, zautomatyzowanymi systemami produkcji

Rola suwnic mostowych w przemyśle 4.0 i środowiskach inteligentnych fabryk

Stare żurawie sufitowe, które dawniej widywaliśmy w fabrykach, stają się dzisiaj znacznie inteligentniejsze, wspomagając realizację koncepcji Przemysłu 4.0. Po połączeniu z systemami wykonawczymi produkcji (MES) i programami zarządzania magazynem współczesne żurawie mogą faktycznie zmieniać swoje zachowanie w zależności od potrzeb produkcyjnych, komunikując się w czasie rzeczywistym z innymi maszynami na hali fabrycznej. Statystyki pokazują, że tego typu systemy pozwalają skrócić pracę ręczną o około 35% podczas operacji montażowych, co oznacza, że materiały płynnie przemieszczają się z robotyzowanych stanowisk do obszarów magazynowych z mniejszą liczbą przestojów. Dużi producenci zaczynają obecnie wbudowywać czytniki RFID bezpośrednio w żurawie. Czytniki te sprawdzają dostępność części w odpowiednich miejscach i przekierowują je w miarę zmieniającego się popytu w ciągu dnia, zapewniając brak przestojów spowodowanych brakiem komponentów.

IoT i sterowanie cyfrowe do monitorowania w czasie rzeczywistym i konserwacji predykcyjnej

Współczesne suwnice wyposażone są w inteligentne czujniki obciążenia podłączone do internetu i wykorzystują coś, co nazywa się technologią cyfrowego bliźniaka, by dać operatorom znacznie lepszy obraz sytuacji. Te maszyny mają czujniki wibracji, które potrafią wykryć problemy z łożyskami trzy dni przed ich faktycznym uszkodzeniem, a także specjalne programy działające w tle, które obliczają, jak oszczędzać energię w różnych zmianach pracy. Zgodnie z raportem Smart Manufacturing sprzed roku, zakłady, które wdrożyły tego rodzaju konserwację predykcyjną, zanotowały spadek nieplanowanych przestojów o około 40%, co jest znacznie lepsze niż zwykłe przeprowadzanie ręcznych przeglądów. Technicy mogą teraz usuwać usterki zdalnie dzięki wyświetlaczom z rzeczywistością rozszerzoną, a to skróciło czas diagnozowania i usuwania problemów aż o dwie trzecie w kluczowych sektorach produkcji, takich jak wytwarzanie baterii do samochodów.

Trendy przyszłości: trasowanie wspierane przez sztuczną inteligencję, automatyzacja i unikanie kolizji

AI zaczyna zmieniać sposób działania żurawi w dzisiejszych czasach dzięki inteligentnym systemom analizującym dane historyczne o przepływie pracy za pomocą sieci neuronowych. Pierwsze testy wskazują, że uczenie maszynowe może znacznie poprawić efektywność routingu palet – około 28% wzrostu w zatłoczonych środowiskach odlewniczych, gdzie przewiduje ruch zespołów i wykrywa zmiany temperatury w metalowych elementach. Najnowocześniejsze technologie bezpieczeństwa dla żurawi łączą mapy LiDAR z ultra szerokopasmowym śledzeniem lokalizacji, tworząc dynamiczne strefy bezpieczeństwa wokół pracujących ludzi. Większość ekspertów uważa, że około siedem na dziesięć nowych żurawi sufitowych będzie posiadało wbudowane punkty do podłączania robotów do końca dekady. Oznacza to automatyczne przełączanie narzędzi oraz płynne przekazywanie ładunków między żurawiami a samowozami magazynowymi bez potrzeby ingerencji człowieka.

Elastyczność i skalowalność w zróżnicowanych zastosowaniach produkcyjnych

Dostosowywanie żurawi sufitowych, wciągarek i torów monorail do konkretnych potrzeb produkcji

Dzisiejsze operacje produkcyjne wymagają systemów suwnicowych, które odpowiadają konkretnym potrzebom na hali produkcyjnej. Rynek oferuje rozwiązania od małych suwnic jednoprzęsłowych stosowanych w miejscach, gdzie najważniejsza jest przestrzeń, takich jak fabryki elektroniki, po duże modele dwuprzęsłowe z specjalnymi hakami obrotowymi potrzebnymi w hutach stali. Obecnie wiele zakładów dodatkowo wyposażyło się w dodatkowe wyposażenie. Na przykład podnośniki próżniowe zyskują popularność w przemyśle szklanym, ponieważ delikatnie obsługują kruche panele. Zakłady motoryzacyjne zaczęły stosować modułowe systemy jednorailowe zamiast tradycyjnych suwnic halek w kilku obszarach. Takie konfiguracje pozwalają na płynne przemieszczanie materiałów po całym obiekcie, bez konieczności burzenia ścian czy sufitów tylko po to, aby zainstalować nową infrastrukturę.

Modularne rozwiązania suwnicowe dla operacji dostosowalnych i rozbudowalnych

Modularne systemy suwnic halek umożliwiają fabrykom dostosowanie się do zmieniających się wolumenów produkcji dzięki:

- Wymienny system belkowy do ponownego konfigurowania układu przestrzeni roboczej w ciągu 48 godzin

- Skalowalne nośności (1–100+ ton) dzięki ulepszalnym wciągarkom i wózkom

- Hybrydowe sterowanie ręczne/automatyczne umożliwiające stopniowy przejście na przepływy pracy zgodne z koncepcją Przemysłu 4.0

Zgodnie z badaniem przeprowadzonym przez Material Handling Institute w 2023 roku, przedsiębiorstwa wykorzystujące kranów modułowych obniżyły koszty ponownej konfiguracji o 32% w porównaniu z systemami stałymi.

Studium przypadku: Systemy skalowalne w różnych środowiskach przemysłowych

Jeden z głównych dostawców w sektorze przemysłowym wdrożył standardowe suwnice bramowe na swoich ośmiu różnych lokalizacjach, co zapewniło około 94% kompatybilność między komponentami w różnych miejscach. Gdy zmieniły się warunki rynkowe, mogli szybko przenieść sprzęt z produkcji elektroniki konsumenckiej na montaż turbin wiatrowych, oszczędzając rocznie około 1,2 mln USD na nowych zakupach. Ciekawą rzeczą okazała się duża adaptowalność tego systemu. Podczas rozszerzania działalności pracownicy potrzebowali jedynie 60% typowego czasu szkoleniowego w porównaniu do wcześniejszych okresów, ponieważ wiele umiejętności bezpośrednio przenosiło się pomiędzy różnymi obszarami produkcji.

Mierzalne zyski w zakresie produktywności i efektywności operacyjnej

Ulepszenia oparte na danych dotyczące przepustowości warsztatów i czasów cyklu

Współczesne systemy suwnicowe przyczyniają się do rzeczywistego wzrostu produktywności dzięki lepszemu zarządzaniu przepływem materiałów i skróceniu czasu manipulacji w całym zakładzie. Zgodnie z badaniami McKinsey sprzed 2023 roku, zakłady, które wdrożyły cyfrowe monitorowanie w połączeniu z suwnicami, odnotowały wzrost prędkości przepływu o 17 do 24 procenta, po prostu dlatego, że skróciły frustrujące okresy bezczynności między operacjami. Możliwość śledzenia ładunków w czasie rzeczywistym oznacza mniejszą potrzebę ręcznej koordynacji wszystkich procesów przez pracowników, a gdy trasy są automatyzowane, czasy cykli się skracają, ponieważ nie marnuje się czasu na niepotrzebne poziome przemieszczanie materiałów. Wiele zarządców zakładów twierdzi, że te zmiany znacząco wpływają na codzienne funkcjonowanie.

Studium przypadku dotycząca produktywności: Transformacja średniej wielkości zakładu montażowego branży motoryzacyjnej

Gdy zakład produkujący średnie samochody zainstalował te modułowe suwnice podwieszane, czasy transferu komponentów spadły gwałtownie z 48 do zaledwie 29 minut na jedną podwozie. Naprawdę ogromną różnicę zrobiło to, jak te systemy działały zaawansowanymi kontrolami prędkości i wbudowaną technologią wykrywania kolizji. Stacje robocze mogły pracować na pełnych obrotach, osiągając około 92 procent wykorzystania mocy przez cały dzień, bez zakłóceń czy przestojów. To naprawdę około 34 procent lepiej niż większość zakładów osiąga, korzystając ze staromodnych wózków widłowych. A oto kolejna zaleta: koszty pracy obniżyły się o około 127 dolarów na jednostkę produktu. Bardzo imponujące, zwłaszcza jeśli wziąć pod uwagę konieczność spełnienia surowych wymagań jakościowych ISO, które obowiązują w całej branży.

Najczęściej zadawane pytania

Jakie są korzyści wynikające z zastosowania suwnic podwieszanych w porównaniu do tradycyjnych metod?

Mosty nadpodajnikowe zwalniają przestrzeń na podłodze, poprawiają ciągłość procesów, zwiększają bezpieczeństwo oraz podnoszą precyzję w obsłudze ładunków. Mogą również bezproblemowo integrować się z automatyzowanymi systemami produkcji oraz nowoczesnymi inteligentnymi fabrykami.

W jaki sposób mosty nadpodajnikowe przyczyniają się do bezpieczeństwa w przemyśle?

Zmniejszają zagrożenia na poziomie podłogi, minimalizując ryzyko kolizji, a także są wyposażone w czujniki ograniczające ładunek i hamulce awaryjne. Dodatkowo opcje sterowania zdalnego pozwalają bezpiecznie obsługiwać materiały z odległości.

Czy mosty nadpodajnikowe nadają się do wszelkich układów produkcyjnych?

Tak, mosty nadpodajnikowe są dostosowywane zarówno do kompaktowych, jak i dużych układów produkcyjnych. Zapewniają oszczędzanie przestrzeni oraz zwiększenie efektywności w różnych środowiskach produkcyjnych.

W jaki sposób mosty nadpodajnikowe integrują się z systemami inteligentnych fabryk?

Nowoczesne mosty nadpodajnikowe łączą się z systemami zarządzania produkcją i magazynem, umożliwiając automatyczne dostosowywanie się do potrzeb produkcyjnych oraz integrację z innymi maszynami w celu zapewnienia płynnych operacji.

Jakie postępy są przewidywane w technologii suwnic mostowych?

W przyszłości widoczne będą trendy takie jak trasy oparte na sztucznej inteligencji i automatyzacja, ulepszony system unikania kolizji oraz szersza integracja z systemami robotycznymi dla bardziej inteligentnych procesów produkcyjnych.

Spis treści

- Zwolnienie powierzchni podłogi dzięki przeniesieniu transportu materiałów Wyrób dźwigów

- Zmniejszanie zatorów i poprawa ciągłości przepływu pracy

- Zalety porównawcze kompaktowych i dużych układów produkcyjnych

- Poprawa bezpieczeństwa i precyzji podczas transportu ciężkich ładunków

- Integracja suwnic mostowych z nowoczesnymi, zautomatyzowanymi systemami produkcji

- Elastyczność i skalowalność w zróżnicowanych zastosowaniach produkcyjnych

- Mierzalne zyski w zakresie produktywności i efektywności operacyjnej

-

Najczęściej zadawane pytania

- Jakie są korzyści wynikające z zastosowania suwnic podwieszanych w porównaniu do tradycyjnych metod?

- W jaki sposób mosty nadpodajnikowe przyczyniają się do bezpieczeństwa w przemyśle?

- Czy mosty nadpodajnikowe nadają się do wszelkich układów produkcyjnych?

- W jaki sposób mosty nadpodajnikowe integrują się z systemami inteligentnych fabryk?

- Jakie postępy są przewidywane w technologii suwnic mostowych?