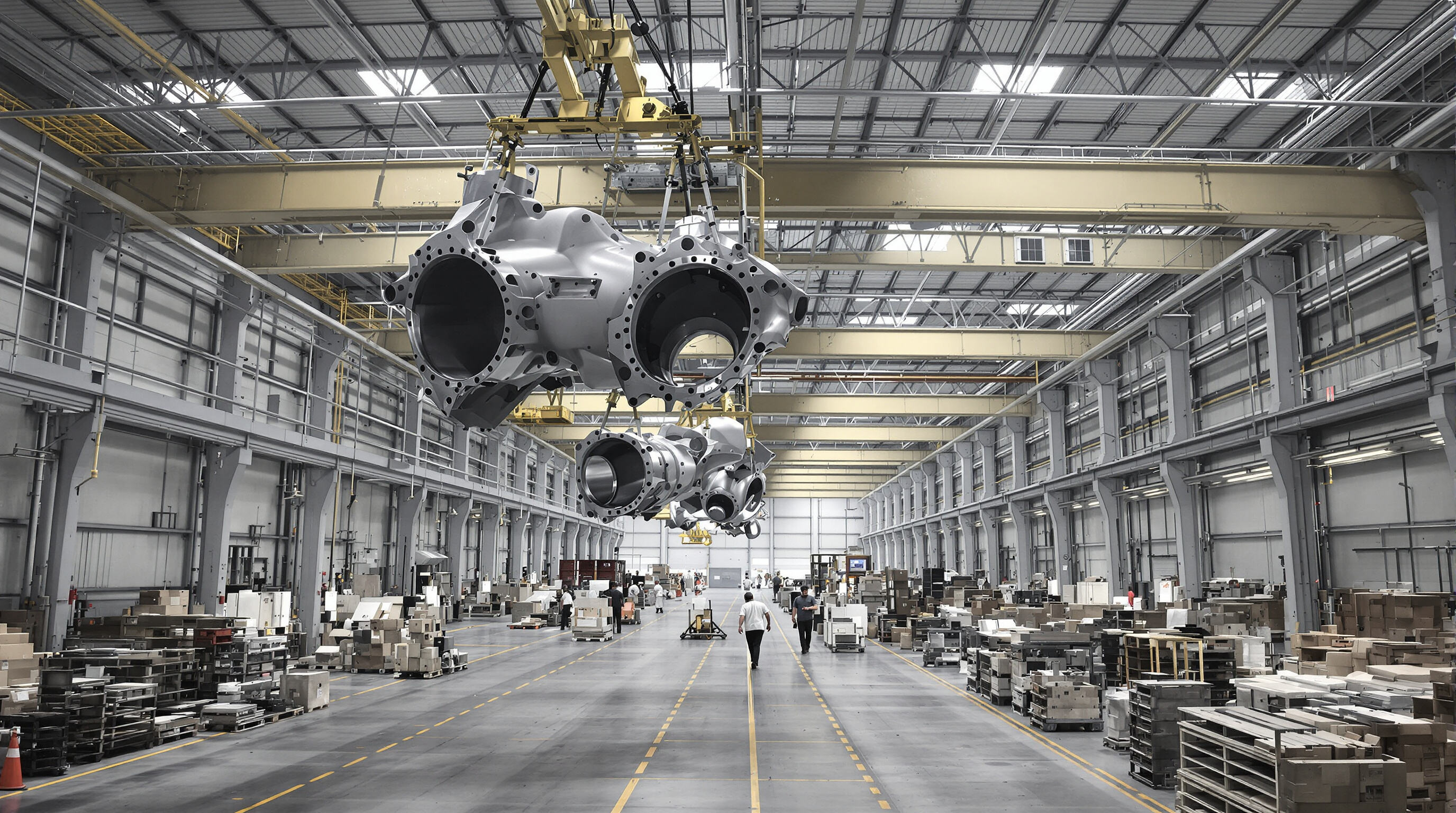

آزاد کردن فضای کف کارگاه با انتقال دستگاههای حمل مواد به سقف بلندک آویزان

بر اساس گزارش بهینهسازی فضای تولید 2024، استفاده از جرثقیلهای سقفی میتواند حدود 40 درصد از فضای کارگاه را که قبلاً توسط تجهیزات زمینی مانند لیفتراکها اشغال شده بود، آزاد کند. با استفاده از فضای عمودی به جای افقی، کارخانهها میتوانند فضای اضافی برای راهاندازی مناطق مونتاژ جدید، سازماندهی بهتر موجودی و حتی ایجاد فضاهای ایمنی ضروری بین مناطق کاری پیدا کنند. برخی از واحدها پس از اجرای این اقدامات صرفهجویی در فضا، شاهد کاهش حدود 22 درصدی اختلالات در جریان کار بودهاند، عمدتاً به این دلیل که حرکت تجهیزات در مسیرهای مشترک در طول روز بسیار کمتر شده است.

کاهش ازدحام و بهبود پیوستگی جریان کار

با ایجاد مسیرهای هوایی اختصاصی، جرثقیلهای سقفی نسبت به روشهای سنتی حمل مواد، 57 درصد کاهش در موارد مسدود کردن راهروها را فراهم میکنند. این امر جریان تولید پیوستهای ایجاد میکند که در آن:

- اجزاء به طور مستقیم از مرحله دریافت به مونتاژ منتقل میشوند

- انتقالات WIP (در حال انجام کار) بدون مراحل میانی انجام میشود

- کالاهای تکمیلشده از طریق خطوط بالای سر به مناطق بستهبندی/حمل و نقل منتقل میشوند

مزایای نسبی در طرحهای تولید کوچک در مقابل طرحهای بزرگمقیاس

تاثیر صرفهجویی در فضا با توجه به اندازه اماکن متفاوت است:

| نوع چیدمان | فضای زمینی به دست آمده مجدد | افزایش عبوری |

|---|---|---|

| کوچک (کمتر از 50 هزار فوت مربع) | 60% | 35% |

| بزرگمقیاس (200 هزار فوت مربع) | 30% | 18% |

امکانات کوچک بیشترین سود را از سیستمهای دسترسی مواد بالای سر میبرند، در حالی که کارخانههای بزرگتر بهبودهای نسبی در جریان کاری را از طریق عملیات جرثقیل منطقهای به دست میآورند. هر دو پیکربندی بهبودهای قابل اندازهگیری در بهرهوری را هنگام ادغام پروتکلهای حرکت عمودی مواد نشان میدهند.

افزایش ایمنی و دقت در دستکاری بارهای سنگین

حداقل کردن خطرات محل کار از طریق بلند کردن کنترلشده از بالا

استفاده از جرثقیلهای سقفی باعث کاهش خطرات سطح زمینی میشود، چون بارها را از روی زمین بلند میکنند به جای اینکه آنها را روی زمین جابجا کنند. مطالعات انجام شده از سوی OSHA نشان میدهد که این جرثقیلها خطر تصادم را در مقایسه با کار با فورک لیفتهای معمولی تقریباً ۶۳٪ کاهش میدهند. این جرثقیلها همچنین دارای ویژگیهای ایمنی متعددی هستند. مواردی مانند سنسورهای محدودیت بار و ترمزهای اضطراری خودکار از بلند کردن بارهای بیش از حد جلوگیری میکنند. این گونه بارهای اضافی در واقع یکی از دلایل اصلی وقوع حوادث صنعتی هستند که بنا به گزارش Ponemon در سال گذشته، هر حادثه به طور میانگین ۷۴۰ هزار دلار به شرکتها هزینه تحمیل میکند. همچنین فایده دیگری را باید یاد کرد: گزینه کنترل از راه دور امکان دستکاری مواد را بدون اینکه کارگران زیر بار بایستند فراهم میکند، به این ترتیب کسی نباید نگران اصابت اشیاء سقوط کرده یا گیر کردن در نقاط خطرناک فشاری در هنگام جابجایی بار باشد.

دستیابی به موقعیت دقیق بار برای وظایف مونتاژ حیاتی

دستگاههای بالابر با دقت تقریباً ۱ میلیمتری امکان میدهند که کارگران تیغههای توربین، قالبهای پرس و قطعات گرانقیمت را دقیقاً در جایی که باید قرار دهند. این ماشینها با ویژگیهای هوشمندی مانند تنظیمات ارتفاع برنامهریزیشده و سیستمهای کنترل تکانش که ثبات را حتی در هنگام جابجایی وزنهای نامتعادل ۲۰ تنی حفظ میکنند، تجهیز شدهاند. سطح دقت موجود تفاوت واقعی در کارخانهها ایجاد میکند. بر اساس آزمایشهای انجامشده توسط مؤسسه ملی استاندارد و فناوری، سازندگان با استفاده از این راهکارهای دقیق برای بلند کردن قطعات، به طور متوسط شاهد کاهش ۵۰ درصدی اشتباهات در فرآیندهای مونتاژ در تولیدات هوانوردی هستند.

کاهش مستند شده در نرخ آسیبها پس از اجرای کرنشها

در طی سه سال، محققان 127 واحد تولیدی مختلف را مورد بررسی قرار دادند و دریافتند که انتقال از بلند کردن دستی به استفاده از جرثقیل های سقفی، موجب کاهش 60 درصدی آسیب های عضلانی-اسکلتی شد. واحدهایی که سیستم های کنترل از راه دور ضد برخورد را نصب کردند، شاهد کاهش 82 درصدی در موارد برخورد ناخوشایند نسبت به مدل های قدیمی تر با کنترل دستی بودند. این اعداد خودشان را به خوبی نشان می دهند، به خصوص وقتی به مشتریان خودرویی ووهان ریوانبو نگاه می کنیم که از اوایل سال 2021 هیچ گونه آسیب شغلی با از دست دادن وقتی در حین نصب بلوک موتور تجربه نکرده اند. این آمارها تنها اعدادی روی کاغذ نیستند؛ بلکه نشان می دهند که پیاده سازی صحیح تجهیزات دستگیری سقفی چگونه می تواند استانداردهای ایمنی در محیط کار را کاملاً تغییر دهد.

ادغام جرثقیل های سقفی در سیستم های تولید مدرن و خودکار

نقش جرثقیل های سقفی در صنعت 4.0 و محیط های کارخانه هوشمند

بلندکرهای قدیمی که قبلاً در کارخانهها میدیدیم امروزه به چیزی بسیار هوشمندانهتری تبدیل شدهاند و واقعاً در پیشبرد آنچه از آن به عنوان صنعت ۴.۰ یاد میشود، کمک میکنند. وقتی این کارگران به سیستمهای اجرایی تولید (MES) و برنامههای مدیریت انبار متصل باشند، بلندکرهای مدرن میتوانند رفتار خود را بر اساس نیازهای تولید تغییر دهند و همزمان به طور مداوم با سایر ماشینها در سطح کارخانه صحبت کنند. آمارهایی دیدهایم که نشان میدهد این نوع سیستم میتواند حدود ۳۵٪ از کار دستی در عملیات مونتاژ بکاهد، یعنی مواد به راحتی از ایستگاههای ربات به منطقههای انبار منتقل میشوند و توقفهای زیادی رخ نمیدهد. تولیدکنندگان بزرگ شروع به نصب اسکنرهای RFID درون بلندکرهای خود کردهاند. این اسکنرها بررسی میکنند که آیا قطعات در جای مورد نیاز موجود هستند و سپس در صورت تغییر تقاضا در طول روز، مسیرها را دوباره تنظیم میکنند تا اطمینان حاصل شود هیچ چیزی به دلیل کمبود قطعه متوقف نمیشود.

اینترنت اشیا و کنترلهای دیجیتال برای نظارت در زمان واقعی و نگهداری پیشبینیکننده

جکهای برجی امروزی با سنسورهای هوشمند بار مجهز شدهاند که به اینترنت متصل هستند و از چیزی به نام تکنولوژی دیجیتال دوبل استفاده میکنند تا تصویری شفافتر از وضعیت دستگاه برای اپراتور فراهم کنند. این ماشینها دارای سنسورهای ارتعاشی هستند که میتوانند مشکلات یاتاقانها را سه روز قبل از وقوع خرابی تشخیص دهند و همچنین برنامههای خاصی در پسزمینه در حال اجرا هستند که نحوه صرفهجویی در مصرف انرژی را در شیفتهای کاری مختلف محاسبه میکنند. طبق گزارشی از سوی شرکت Smart Manufacturing در سال گذشته، کارخانههایی که این نوع نگهداری پیشبینیکننده را اتخاذ کردهاند، دowntime غیرمنتظره خود را حدود 40% کاهش دادهاند که این مقدار بسیار بهتر از انجام دستی بازرسیهای منظم است. تکنسینها اکنون میتوانند از طریق نمایشگرهای واقعیت افزوده به صورت از راه دور مشکلات را رفع کنند و این امر زمان لازم برای عیبیابی را در بخشهای مهم تولید مانند ساخت باتریهای خودرو به میزان دو سوم کاهش داده است.

روندهای آینده: مسیریابی مبتنی بر هوش مصنوعی، اتوماسیون و پیشگیری از برخورد

امروزه هوش مصنوعی شروع کرده است تا نحوه عملکرد جرثقیلها را با استفاده از سیستمهای هوشمندی که دادههای گذشته فرآیند کاری را از طریق شبکههای عصبی تحلیل میکنند، تغییر دهد. برخی آزمایشهای اولیه نشان دادهاند که یادگیری ماشین میتواند بهرهوری مسیریابی پالتها را به میزان قابل توجهی افزایش دهد - حدود 28 درصد بهبود در محیطهای کارخانهای شلوغ که حرکت تیمهای کاری را پیشبینی میکند و تغییرات دمایی در قطعات فلزی را تشخیص میدهد. آخرین فناوریهای ایمنی برای جرثقیلها ترکیبی از نقشهبرداری لایدار با ردیابی موقعیت در باند فوق گسترده (UWB) هستند که مناطق ایمنی متحرکی را در اطراف افراد کارکنان ایجاد میکنند. بیشتر کارشناسان بر این باورند که حدود هفت دهم جرثقیلهای جدید سقفی تا پایان این دهه دارای نقاط اتصال رباتیکی داخلی خواهند بود. این امر به معنای تعویض خودکار ابزارها و انتقال روانه بین جرثقیلها و خودروهای انبارداری خودران بدون نیاز به هماهنگی دستی از سوی فرد اپراتور است.

انعطافپذیری و مقیاسپذیری در کاربردهای متنوع تولیدی

شخصیسازی جرثقیلهای سقفی، وینچها و ریلهای تکی برای نیازهای خاص تولید

امروزه عملیات تولیدی به سیستمهای جرثقیل گردشی نیاز دارند که نیازهای خاص آنها در سطح کارخانه را برآورده کنند. بازار از جرثقیلهای تکدیواره کوچک که در مکانهایی که فضا بیشترین اهمیت را دارد، مانند کارخانههای الکترونیکی استفاده میشوند، تا مدلهای بزرگ دو دیواره با قلابهای چرخان خاص مورد نیاز در کارخانههای فولاد تقریباً همه چیز را ارائه میدهد. همچنین بسیاری از کارخانهها امروزه تجهیزات اضافی بیشتری را نیز اضافه میکنند. به عنوان مثال بالابرهای خلاء که به دلیل اینکه میتوانند به آرامی با بوردهای شکننده کار کنند، در تولید شیشه بسیار محبوب شدهاند. کارخانههای خودرو سازی نیز شروع به استفاده از سیستمهای ریلی ماژولار به جای جرثقیلهای گردشی سنتی در چندین بخش کردهاند. این نوع سیستمها اجازه میدهند مواد به راحتی در سراسر سالن جابجا شوند، بدون اینکه نیاز باشد دیوارها یا سقفها را برای نصب زیرساختهای جدید تخریب کرد.

راهحلهای جرثقیل ماژولار برای عملیات قابل انطباق و گسترشپذیر

سیستمهای جرثقیل گردشی ماژولار به کارخانهها امکان میدهند تا با تغییرات حجم تولید از طریق:

- تیرهای قابل تعویض برای بازآرایی چیدمان فضای کاری در مدت 48 ساعت

- ظرفیتهای قابل ارتقاء برای بلند کردن (1 تا 100+ تن) از طریق جرثقیلها و قلابهای قابل ارتقاء

- کنترلهای دستی/اتوماتیک ترکیبی برای انتقال مراحل به فرآیندهای صنعت 4.0

یک مطالعه انجام شده توسط مؤسسه انبارداری و حمل مواد در سال 2023 نشان داد که واحدهایی که از جرثقیلهای ماژولار استفاده میکنند، هزینههای بازآرایی را نسبت به سیستمهای ثابت 32٪ کاهش دادهاند.

مطالعه موردی: سیستمهای مقیاسپذیر در محیطهای صنعتی متنوع

یکی از تأمینکنندگان اصلی در بخش صنعتی، در هشت سایت مختلف خود کرنشایر صنعتی استاندارد شده را راهاندازی کردند که این امر سبب سازگاری حدود 94 درصدی بین قطعات در سراسر این مکانها شد. زمانی که جهت بازارها تغییر کرد، آنها میتوانستند به سرعت تجهیزات را از تولید الکترونیک مصرفی به مونتاژ توربینهای بادی منتقل کنند و این اقدام سالانه حدود 1.2 میلیون دلار در هزینههای خرید جدید صرفهجویی کرد. نکته جالب، قابلیت انطباق فوقالعاده این سیستم بود. در زمان گسترش عملیات، کارکنان فقط به 60 درصد از زمان معمول آموزش نیاز داشتند، چرا که بسیاری از مهارتها به راحتی بین مناطق مختلف تولید قابل انتقال بودند.

افزایش اندازهگیریشده بهرهوری و کارایی عملیاتی

بهبودهای مبتنی بر داده در عبورگاه کارگاه و زمان چرخه

امروزه سیستمهای جرثقیلهای گنبدی به بهبود واقعی در بهرهوری کمک میکنند، بخاطر مدیریت بهتر جریان مواد و کاهش زمانهای دستیاری در سراسر واحدها. طبق تحقیقات انجام شده توسط شرکت McKinsey در سال 2023، کارخانههایی که اقدام به پیادهسازی سیستمهای نظارت دیجیتالی کنار جرثقیلهای خود کردهاند، شاهد افزایش سرعت تولید به میزان 17 تا 24 درصد بودهاند، صرفاً به این دلیل که دورههای بیکاری ناخوشایند بین عملیات را کاهش دادهاند. امکان ردیابی بارها به صورت زنده، باعث کاهش نیاز به هماهنگی دستی کارکنان برای تمام موارد میشود و زمانی که مسیرها خودکار میشوند، چرخههای زمانی کوتاهتر میشوند، چون دیگر زمانی برای حرکت افقی بیهدف هدر نمیرود. بسیاری از مدیران واحدهای تولیدی این تغییرات را عاملی بسزای در بهبود عملیات روزانه میدانند.

مطالعه موردی بهرهوری: دگرگونی کارخانه مونتاژ خودرویی متوسط

وقتی یک کارخانه خودروی متوسط این کارگاههای آویزان ماژولار را نصب کرد، زمان انتقال قطعات از ۴۸ دقیقه به ۲۹ دقیقه برای هر شاسی کاهش یافت. عامل اصلی موفقیت، قابلیتهای هوشمندانه این سیستمها از طریق کنترل سرعت هوشمند و فناوری تشخیص برخورد داخلی بود. ایستگاههای کاری میتوانستند بدون هیچ گونه وقفه یا مشکل، در ظرفیتی حدود ۹۲ درصد به طور مداوم کار کنند. این میزان بهرهوری در حدود ۳۴ درصد بهتر از متوسط کارخانههایی است که هنوز به روشهای قدیمی مانند استفاده از لیفتراک متکی هستند. یک مزیت دیگر این بود که هزینههای کارگری حدود ۱۲۷ دلار برای هر واحد تولیدی کاهش یافت. این در حالی است که هنوز هم باید الزامات سختگیرانه ISO در کل صنعت را رعایت میکردند.

سوالات متداول

مزایای استفاده از کارگاههای آویزان نسبت به روشهای سنتی چیست؟

جکهای سقفی فضای کف را آزاد میکنند، دقت در دستاندازی بار را افزایش میدهند و پیوستگی جریان کاری را بهبود میبخشند. همچنین این جکها بهراحتی در سیستمهای تولید خودکار و محیطهای کارخانههای هوشمند امروزی ادغام میشوند.

جکهای سقفی چگونه به ایمنی در صنعت کمک میکنند؟

این جکها با کاهش خطرات سطح زمینی و به حداقل رساندن خطر برخورد، همراه با سنسورهای محدوده بار و ترمزهای اضطراری ارائه میشوند. علاوه بر این، گزینههای کنترل از راه دور امکان دستکاری مواد را بهصورت ایمن از فاصله دور فراهم میکنند.

آیا جکهای سقفی برای تمامی چیدمانهای تولیدی مناسب هستند؟

بله، جکهای سقفی با چیدمانهای تولیدی کوچک و بزرگ هم سازگار هستند. این جکها راهکارهای صرفهجویی در فضا را فراهم کرده و در بهبود بهرهوری در محیطهای مختلف تولیدی کمک میکنند.

جکهای سقفی چگونه با سیستمهای کارخانه هوشمند ادغام میشوند؟

جکهای سقفی مدرن به سیستمهای اجرای تولید و مدیریت انبار متصل میشوند، این امکان را فراهم میکنند که تنظیمات بهصورت خودکار بر اساس نیازهای تولیدی انجام شود و با دیگر ماشینآلات برای عملیاتی بیدرز ادغام شوند.

چه پیشرفتهایی در فناوری جرثقیلهای سقفی انتظار میرود؟

روندهای آینده شامل مسیریابی مبتنی بر هوش مصنوعی و خودکارسازی، افزایش توانایی اجتناب از برخورد و یکپارچهسازی گستردهتر با سیستمهای رباتیک برای جریانهای کاری تولید هوشمندانهتر خواهد بود.

فهرست مطالب

- آزاد کردن فضای کف کارگاه با انتقال دستگاههای حمل مواد به سقف بلندک آویزان

- کاهش ازدحام و بهبود پیوستگی جریان کار

- مزایای نسبی در طرحهای تولید کوچک در مقابل طرحهای بزرگمقیاس

- افزایش ایمنی و دقت در دستکاری بارهای سنگین

- ادغام جرثقیل های سقفی در سیستم های تولید مدرن و خودکار

- انعطافپذیری و مقیاسپذیری در کاربردهای متنوع تولیدی

- افزایش اندازهگیریشده بهرهوری و کارایی عملیاتی

- سوالات متداول