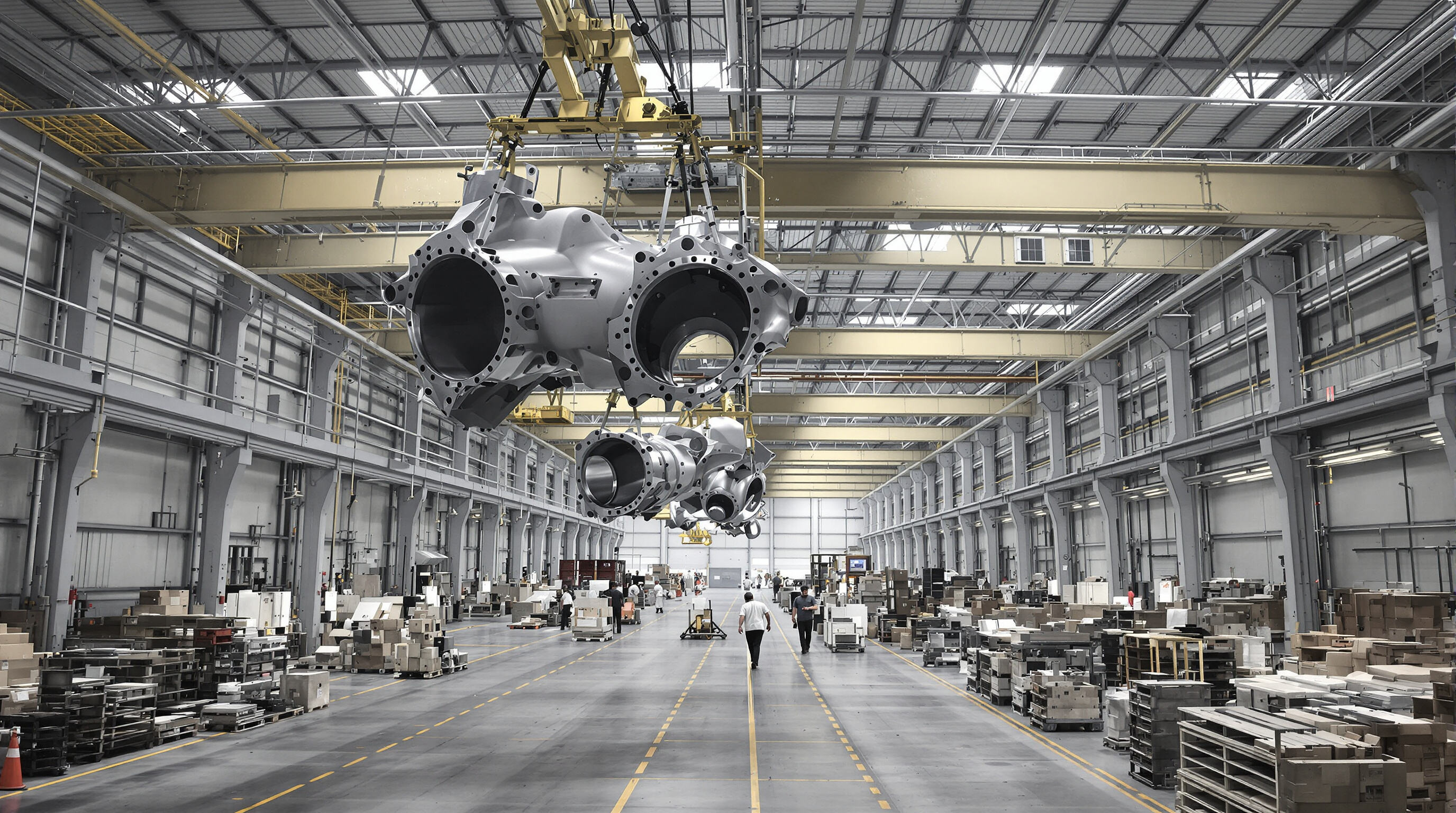

Membebaskan Ruang Lantai dengan Memindahkan Pengangkutan Material Crane di atas

Menurut Laporan Optimisasi Ruang Produksi 2024, crane overhead dapat membebaskan sekitar 40% ruang lantai bengkel ketika menggantikan peralatan darat seperti forklift. Dengan memanfaatkan ruang vertikal alih-alih horizontal, pabrik mendapatkan tambahan ruang untuk mendirikan area perakitan baru, menyusun inventaris dengan lebih baik, atau bahkan menciptakan buffer keselamatan yang sangat dibutuhkan antar zona kerja. Beberapa fasilitas bahkan mencatat penurunan gangguan alur kerja sekitar 22% setelah menerapkan langkah penghematan ruang semacam ini, terutama karena ada lebih sedikit peralatan yang bolak-balik melintasi jalur yang sama sepanjang hari.

Mengurangi Kemacetan dan Meningkatkan Kelancaran Alur Kerja

Dengan menetapkan jalur udara khusus, overhead cranes mengurangi kejadian penyumbatan lorong sebesar 57% dibandingkan penanganan material konvensional (PwC Operations Review 2023). Ini menciptakan alur produksi yang kontinu di mana:

- Komponen bergerak langsung dari penerimaan ke perakitan

- Transfer WIP (Work-in-Progress) terjadi tanpa tahap perantara

- Barang jadi bergerak di atas ke area pengemasan/pengiriman

Manfaat Komparatif dalam Tata Letak Produksi Kompak vs Skala Besar

Dampak penghematan ruang bervariasi berdasarkan ukuran fasilitas:

| Jenis Tata Letak | Luas Lantai yang Diperoleh Kembali | Throughput Gain |

|---|---|---|

| Kompak (<50k sq ft) | 60% | 35% |

| Skala Besar (200k sq ft) | 30% | 18% |

Fasilitas kompak mendapat manfaat paling besar dari sistem penanganan material di atas, sedangkan pabrik besar mencapai peningkatan alur kerja proporsional melalui operasi crane berbasis zona. Kedua konfigurasi menunjukkan peningkatan efisiensi yang dapat diukur ketika mengintegrasikan protokol pergerakan material vertikal.

Meningkatkan Keselamatan dan Ketepatan dalam Penanganan Beban Berat

Mengurangi risiko tempat kerja melalui pengangkatan terkontrol di atas

Penggunaan overhead crane mengurangi risiko bahaya di permukaan lantai karena beban diangkat ke atas, bukan digeser di atas lantai. Studi dari OSHA menunjukkan bahwa crane ini mengurangi risiko tabrakan sekitar 63% dibandingkan dengan penggunaan forklift biasa. Overhead crane juga dilengkapi dengan berbagai fitur keselamatan. Misalnya, sensor batas beban dan rem darurat otomatis mencegah situasi di mana beban terlalu berat diangkat sekaligus. Beban berlebih seperti ini sebenarnya menjadi salah satu penyebab utama kecelakaan industri, yang menurut penelitian Ponemon tahun lalu, menelan biaya rata-rata $740.000 per kejadian. Dan masih ada satu manfaat lagi yang patut disebut: opsi kontrol jarak jauh memungkinkan pekerja mengoperasikan material tanpa harus berdiri tepat di bawahnya, sehingga tidak ada yang perlu khawatir terkena benda jatuh atau terjebak di titik jepitan berbahaya selama proses pemindahan.

Mencapai posisi beban yang tepat untuk tugas perakitan kritis

Hoist yang dibangun dengan ketelitian penempatan sekitar 1mm memungkinkan pekerja menempatkan bilah turbin, cetakan tekan, dan komponen mahal persis di lokasi yang dibutuhkan. Mesin-mesin ini dilengkapi dengan fitur cerdas seperti pengaturan ketinggian yang dapat diprogram dan sistem kontrol ayunan yang menjaga kestabilan bahkan saat memindahkan beban tidak seimbang seberat 20 ton. Tingkat ketelitian ini memberikan dampak nyata di lantai pabrik. Menurut pengujian dari National Institute of Standards and Technology, para produsen mengalami kesalahan dalam proses perakitan pada produksi kedirgantaraan sekitar separuhnya lebih sedikit ketika menggunakan solusi pengangkatan yang presisi ini.

Penurunan terdokumentasi dalam tingkat cedera setelah implementasi derek

Dalam jangka waktu tiga tahun, para peneliti mengamati 127 fasilitas manufaktur berbeda dan menemukan bahwa beralih dari pengangkatan manual ke overhead crane mengurangi cedera muskuloskeletal hampir sebesar 60%. Fasilitas yang memasang sistem anti tabrakan berbasis kontrol radio mencatat penurunan insiden benturan yang mengganggu sebesar 82% dibandingkan model lama yang dikendalikan dengan pendant. Angka-angka ini benar-benar berbicara sendiri ketika kita melihat pelanggan otomotif Wuhan Rayvanbo yang tidak mengalami cedera hilang waktu selama pemasangan blok mesin sejak awal 2021. Statistik ini bukan sekadar angka di atas kertas; mereka menunjukkan bagaimana implementasi yang tepat peralatan penanganan overhead dapat sepenuhnya mengubah standar keselamatan tempat kerja.

Integrasi Overhead Crane ke dalam Sistem Produksi Modern dan Terotomatisasi

Peran overhead crane dalam Industri 4.0 dan lingkungan pabrik pintar

Dulunya, overhead crane yang kami lihat di sekitar pabrik kini menjadi jauh lebih pintar di zaman sekarang, benar-benar membantu mewujudkan konsep Industri 4.0. Saat terhubung dengan sistem eksekusi manufaktur (MES) dan program pengelolaan gudang, overhead crane modern sekarang mampu mengubah perilakunya sesuai kebutuhan produksi sambil terus berkomunikasi dengan mesin-mesin lain di lantai pabrik. Kami pernah melihat statistik yang menunjukkan bahwa sistem seperti ini mampu mengurangi pekerjaan manual sekitar 35% selama operasi perakitan, artinya material dapat bergerak lancar dari stasiun robot langsung menuju area penyimpanan dengan sedikit hambatan. Produsen ternama mulai memasang pemindai RFID langsung di dalam overhead crane mereka. Pemindai tersebut memastikan apakah suku cadang tersedia di lokasi yang seharusnya, lalu mengalihkan rute bila permintaan berubah sepanjang hari, sehingga tidak ada proses yang tertunda karena menunggu komponen.

IoT dan kontrol digital untuk pemantauan secara real-time serta pemeliharaan prediktif

Overhead crane modern saat ini dilengkapi dengan sensor beban pintar yang terhubung ke internet dan menggunakan sesuatu yang disebut teknologi digital twin untuk memberikan operator gambaran yang jauh lebih jelas mengenai kondisi yang terjadi. Mesin-mesin ini memiliki sensor getaran yang mampu mendeteksi masalah pada bantalan (bearing) tiga hari sebelum benar-benar terjadi kegagalan, serta menjalankan program-program khusus di latar belakang yang memperhitungkan cara menghemat energi selama pergantian shift kerja yang berbeda. Menurut laporan dari Smart Manufacturing tahun lalu, pabrik-pabrik yang menerapkan jenis pemeliharaan prediktif ini mengalami penurunan waktu henti tak terduga sekitar 40%, jauh lebih baik dibandingkan hanya melakukan inspeksi rutin secara manual. Teknisi kini dapat memperbaiki masalah secara jarak jauh melalui tampilan realitas tertambah (augmented reality) berkat kontrol nirkabel, dan hal ini telah memangkas waktu pemecahan masalah hingga dua pertiga bagian di sektor manufaktur penting seperti pembuatan baterai kendaraan.

Tren masa depan: routing berbasis AI, otomatisasi, dan penghindaran tabrakan

AI mulai mengubah cara kerja derek (cranes) saat ini, berkat sistem pintar yang menganalisis data alur kerja sebelumnya melalui jaringan saraf (neural networks). Beberapa uji coba awal menunjukkan bahwa machine learning dapat meningkatkan efisiensi pengaturan palet (pallet routing) secara signifikan—sekitar peningkatan 28% di lingkungan pengecoran (foundry) yang sibuk, di mana AI memprediksi ke mana kru akan bergerak dan mendeteksi perubahan suhu pada komponen logam. Teknologi keselamatan terbaru untuk derek menggabungkan pemetaan LiDAR dengan pelacakan lokasi ultra wideband untuk menciptakan zona keselamatan bergerak di sekitar pekerja di lokasi. Kebanyakan ahli memperkirakan sekitar tujuh dari sepuluh derek overhead baru akan dilengkapi titik koneksi robot bawaan menjelang akhir dekade ini. Ini berarti penggantian alat secara otomatis dan perpindahan yang mulus antar derek dan kendaraan gudang otonom tanpa memerlukan koordinasi manual dari seseorang.

Fleksibilitas dan Kemampuan Skalabilitas pada Berbagai Aplikasi Manufaktur

Mengustomisasi Derek Overhead, Hoist, dan Monorel sesuai Kebutuhan Produksi Tertentu

Operasi manufaktur saat ini membutuhkan sistem overhead crane yang sesuai dengan kebutuhan khusus di lantai pabrik. Pasar menyediakan berbagai pilihan, mulai dari crane single girder kecil yang digunakan di tempat-tempat di mana ruang sangat terbatas, seperti pabrik elektronik, hingga model double girder besar dengan hook berputar khusus yang dibutuhkan di pabrik baja. Kini, banyak pabrik juga mulai menambahkan peralatan tambahan. Contohnya adalah vacuum lifters yang kian populer di industri kaca karena kemampuannya menangani panel-panel rapuh secara halus. Pabrik otomotif mulai menggunakan sistem monorail modular menggantikan overhead crane konvensional di beberapa area. Sistem ini memungkinkan material bergerak lancar mengitari fasilitas tanpa harus membongkar dinding atau langit-langit hanya untuk memasang infrastruktur baru.

Solusi Crane Modular untuk Operasional yang Dapat Disesuaikan dan Diperluas

Sistem overhead crane modular memungkinkan pabrik beradaptasi dengan perubahan volume produksi melalui:

- Balok landasan yang dapat dipertukarkan untuk mengubah tata letak ruang kerja dalam waktu â€48 jam

- Kapasitas angkat yang dapat ditingkatkan (1–100+ ton) melalui kerekan dan troli yang dapat diperbarui

- Kontrol hibrida manual/otomatis untuk transisi bertahap ke alur kerja Industri 4.0

Studi dari Institute Penanganan Material 2023 menemukan bahwa fasilitas yang menggunakan derek modular mengurangi biaya rekonfigurasi sebesar 32% dibandingkan sistem tetap.

Studi Kasus: Sistem yang Dapat Ditingkatkan di Berbagai Lingkungan Industri

Seorang pemasok utama di sektor industri memperkenalkan overhead crane standar di delapan lokasi berbeda, sehingga mencapai kompatibilitas sekitar 94% antar komponen di berbagai lokasi. Ketika pasar berubah arah, mereka dapat dengan cepat memindahkan peralatan dari memproduksi elektronik konsumen ke perakitan turbin angin, menghemat sekitar $1,2 juta setiap tahunnya dari pembelian baru. Yang menarik adalah seberapa adaptif sistem ini terbukti. Saat memperluas operasi, waktu pelatihan yang dibutuhkan pekerja untuk menjadi kompeten hanya sekitar 60% dari waktu pelatihan biasanya, karena banyak keterampilan yang langsung dapat dialihkan antar area produksi yang berbeda.

Peningkatan Terukur dalam Produktivitas dan Efisiensi Operasional

Perbaikan Berbasis Data pada Throughput dan Waktu Siklus di Bengkel

Sistem overhead crane saat ini telah menunjukkan peningkatan nyata dalam produktivitas berkat pengelolaan aliran material yang lebih baik dan waktu penanganan yang lebih singkat di seluruh fasilitas. Menurut penelitian dari McKinsey pada tahun 2023, pabrik-pabrik yang menerapkan sistem pemantauan digital bersamaan dengan overhead crane mereka mengalami peningkatan kecepatan throughput sebesar 17 hingga 24 persen hanya karena berhasil mengurangi periode tidak produktif yang seringkali menjengkelkan di antara operasi. Kemampuan untuk melacak beban secara real time berarti membutuhkan lebih sedikit koordinasi manual dari pekerja, dan ketika rute diotomatisasi, waktu siklus menjadi lebih pendek karena tidak ada lagi pemborosan waktu dalam memindahkan barang secara horizontal bila tidak diperlukan. Banyak manajer pabrik melaporkan bahwa perubahan-perubahan ini memberikan dampak yang sangat signifikan dalam operasional harian.

Studi Kasus Produktivitas: Transformasi Pabrik Perakitan Otomotif Menengah

Ketika sebuah pabrik mobil menengah memasang overhead crane modular tersebut, mereka melihat waktu transfer komponen turun secara signifikan dari 48 menjadi hanya 29 menit per chassis. Yang benar-benar membuat perbedaan adalah bagaimana sistem-sistem ini bekerja dengan kontrol kecepatan pintar dan teknologi deteksi tabrakan bawaan. Stasiun kerja bisa berjalan maksimal sekitar 92 persen kapasitas sepanjang hari tanpa hambatan atau penghentian. Itu sebenarnya sekitar 34 persen lebih baik dibandingkan kebanyakan pabrik yang masih menggunakan operasi forklift konvensional. Dan ada tambahan keuntungan lainnya: biaya tenaga kerja turun sekitar $127 per unit yang diproduksi. Cukup mengesankan mengingat mereka tetap harus memenuhi standar kualitas ISO yang ketat yang berlaku di seluruh industri.

Pertanyaan yang Sering Diajukan

Apa saja keuntungan menggunakan overhead crane dibandingkan metode tradisional?

Overhead cranes menghemat ruang lantai, meningkatkan kelangsungan alur kerja, memperbaiki keselamatan, serta meningkatkan presisi dalam penanganan beban. Overhead cranes juga terintegrasi secara mulus ke dalam sistem produksi otomatis dan lingkungan pabrik pintar modern.

Bagaimana overhead cranes berkontribusi terhadap keselamatan industri?

Overhead cranes mengurangi bahaya di permukaan lantai dengan meminimalkan risiko tabrakan serta dilengkapi dengan sensor batas beban dan rem darurat. Selain itu, opsi kontrol jarak jauh memungkinkan penanganan material secara aman dari jarak jauh.

Apakah overhead cranes cocok untuk semua tata letak manufaktur?

Ya, overhead cranes dapat disesuaikan dengan tata letak manufaktur yang kompak maupun berskala besar. Overhead cranes menawarkan solusi penghematan ruang serta peningkatan efisiensi di berbagai lingkungan produksi.

Bagaimana overhead cranes terintegrasi dengan sistem pabrik pintar?

Overhead cranes modern terhubung dengan sistem eksekusi produksi dan sistem manajemen gudang, memungkinkan penyesuaian otomatis terhadap kebutuhan produksi serta integrasi dengan mesin lain untuk operasi yang mulus.

Apa saja perkembangan yang diharapkan dalam teknologi overhead crane?

Tren masa depan mencakup penggunaan AI untuk pengarahan dan otomatisasi, sistem pencegahan tabrakan yang lebih canggih, serta integrasi yang lebih luas dengan sistem robotik guna menciptakan alur kerja produksi yang lebih cerdas.

Daftar Isi

- Membebaskan Ruang Lantai dengan Memindahkan Pengangkutan Material Crane di atas

- Mengurangi Kemacetan dan Meningkatkan Kelancaran Alur Kerja

- Manfaat Komparatif dalam Tata Letak Produksi Kompak vs Skala Besar

- Meningkatkan Keselamatan dan Ketepatan dalam Penanganan Beban Berat

- Integrasi Overhead Crane ke dalam Sistem Produksi Modern dan Terotomatisasi

- Fleksibilitas dan Kemampuan Skalabilitas pada Berbagai Aplikasi Manufaktur

- Peningkatan Terukur dalam Produktivitas dan Efisiensi Operasional

-

Pertanyaan yang Sering Diajukan

- Apa saja keuntungan menggunakan overhead crane dibandingkan metode tradisional?

- Bagaimana overhead cranes berkontribusi terhadap keselamatan industri?

- Apakah overhead cranes cocok untuk semua tata letak manufaktur?

- Bagaimana overhead cranes terintegrasi dengan sistem pabrik pintar?

- Apa saja perkembangan yang diharapkan dalam teknologi overhead crane?