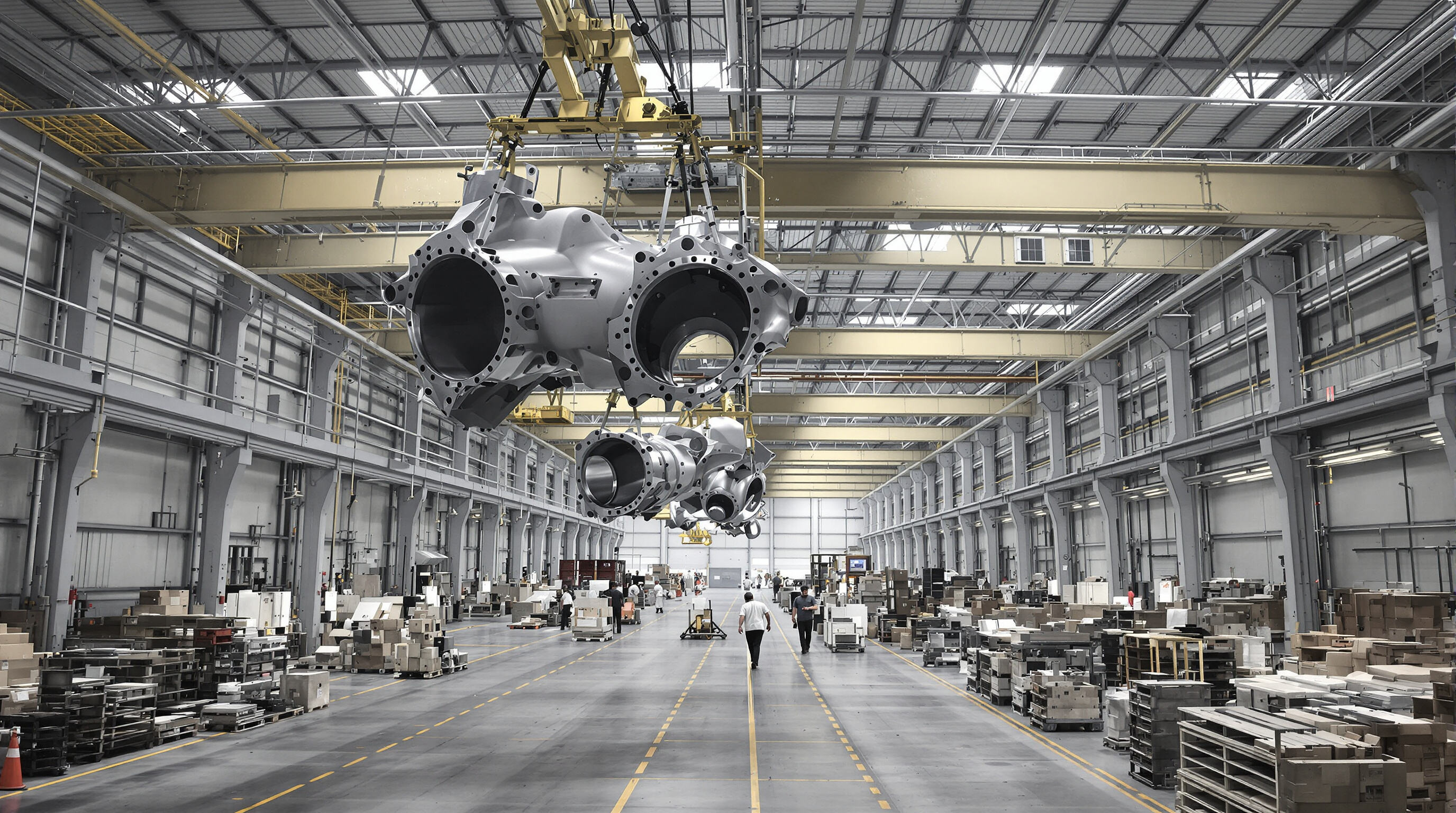

Libérer de l'espace au sol en déplaçant la manutention Crane aérienne

Selon le rapport 2024 sur l'optimisation de l'espace de production, les ponts roulants peuvent libérer environ 40 % de l'espace au sol dans les ateliers lorsqu'ils remplacent des équipements terrestres tels que les chariots élévateurs. En exploitant l'espace vertical plutôt que horizontal, les usines disposent de plus de place pour aménager de nouvelles zones d'assemblage, organiser plus efficacement les stocks ou même créer ces zones de sécurité cruciales entre les différents espaces de travail. Certaines entreprises ont même constaté une réduction d'environ 22 % des interruptions de flux de travail après la mise en œuvre de ces mesures d'économie d'espace, principalement dues au fait qu'il y ait moins d'équipements se déplaçant continuellement sur les mêmes parcours.

Réduction de l'encombrement et amélioration de la continuité du flux de travail

En établissant des voies aériennes dédiées, les ponts roulants réduisent de 57 % les incidents de blocage des allées par rapport aux méthodes traditionnelles de manutention (PwC Operations Review 2023). Cela permet un flux de production ininterrompu où :

- Les composants passent directement de la réception à l'assemblage

- Les transferts WIP (en cours de production) s'effectuent sans stockage intermédiaire

- Les produits finis sont transportés par-dessus vers les zones d'emballage/d'expédition

Avantages comparatifs des aménagements de fabrication compacts par rapport aux grands sites

L'impact en termes d'économie d'espace varie selon la taille des installations :

| Type d'aménagement | Surface au sol récupérée | Gain de productivité |

|---|---|---|

| Compact (< 50 000 pieds carrés) | 60% | 35% |

| Grande échelle (200 000 pieds carrés) | 30% | 18% |

Les installations compactes bénéficient principalement des systèmes de manutention aérienne, tandis que les grands sites améliorent proportionnellement leurs flux de travail grâce à des opérations de pont roulant par zones. Les deux configurations montrent des gains d'efficacité mesurables lors de l'intégration de protocoles de mouvement vertical des matériaux.

Amélioration de la sécurité et de la précision dans la manutention des charges lourdes

Réduction des risques professionnels par un levage contrôlé en hauteur

L'utilisation de ponts roulants réduit les dangers au niveau du sol, car ils soulèvent les charges au lieu de les déplacer à travers celui-ci. Selon des études menées par l'OSHA, ces ponts roulants réduisent les risques de collision d'environ 63 % par rapport aux chariots élévateurs classiques. Les ponts roulants sont également équipés de nombreuses fonctionnalités de sécurité. Par exemple, des capteurs limitant la charge et des freins d'urgence automatiques empêchent de soulever simultanément des poids trop importants. Ces surcharges constituent effectivement l'une des principales causes d'accidents industriels, coûtant en moyenne 740 000 dollars par incident aux entreprises, selon une étude Ponemon publiée l'année dernière. Et il y a un autre avantage à souligner : les options de télécommande permettent aux employés de manipuler les matériaux sans se tenir directement en dessous, éliminant ainsi tout risque de se faire heurter par un objet tombant ou coincé dans un point dangereux pendant le déplacement des charges.

Permettre un positionnement exact des charges pour des tâches d'assemblage critiques

Les ponts roulants conçus avec une précision de positionnement d'environ 1 mm permettent aux ouvriers de placer exactement où ils le souhaitent les pales d'éoliennes, les moules de presse et les pièces coûteuses. Ces machines disposent de fonctionnalités intelligentes telles que des réglages de hauteur programmables et des systèmes de contrôle d'oscillation qui maintiennent la stabilité même lors de la manipulation de charges irrégulières de 20 tonnes. Ce niveau de précision fait une différence réelle sur les lignes de production. Selon des tests effectués par l'Institut National des Normes et de la Technologie, les fabricants constatent environ deux fois moins d'erreurs pendant les processus d'assemblage dans la production aérospatiale lorsqu'ils utilisent ces solutions de levage précises.

Réductions documentées du taux de blessures après l'implantation de grues

Au cours de trois ans, des chercheurs ont étudié 127 installations de fabrication différentes et ont constaté que le passage du levage manuel aux ponts roulants réduisait les blessures musculosquelettiques de près de 60 %. Les usines ayant installé des systèmes radio anti-collision ont connu une baisse impressionnante de 82 % des incidents liés aux chocs par rapport aux anciens modèles commandés par cordon. Les chiffres parlent d'eux-mêmes lorsqu'on observe les clients automobiles de Wuhan Rayvanbo, chez qui aucun accident avec arrêt de travail n'a eu lieu pendant les installations de blocs moteurs depuis le début de l'année 2021. Ces statistiques ne sont pas seulement des chiffres sur le papier ; elles montrent comment une mise en œuvre adéquate des équipements de manutention aérienne peut transformer complètement les normes de sécurité en milieu de travail.

Intégration des ponts roulants dans les systèmes de production modernes et automatisés

Rôle des ponts roulants dans l'industrie 4.0 et les environnements d'usines intelligentes

Les anciennes ponts roulants que l'on voyait autrefois dans les usines deviennent aujourd'hui bien plus intelligents, contribuant réellement à concrétiser les principes de l'Industrie 4.0. Lorsqu'ils sont connectés à des systèmes de gestion de fabrication (MES) et à des logiciels de gestion d'entrepôt, les ponts roulants modernes peuvent effectivement adapter leur comportement en fonction des besoins de production, tout en communiquant constamment avec les autres machines sur le site de fabrication. Des statistiques montrent qu'un tel système réduit environ de 35 % le travail manuel pendant les opérations d'assemblage, ce qui signifie que les matériaux circulent en continu depuis les stations robotisées jusqu'aux zones de stockage, avec beaucoup moins d'arrêts. Les grands fabricants ont commencé à intégrer des lecteurs RFID directement dans leurs ponts roulants. Ces lecteurs vérifient si les pièces nécessaires sont disponibles à l'endroit voulu, puis redirigent les flux en fonction de l'évolution de la demande au cours de la journée, s'assurant ainsi que rien ne reste bloqué en attente de composants.

IoT et commandes numériques pour la surveillance en temps réel et la maintenance prédictive

Les ponts roulants d'aujourd'hui sont équipés de capteurs intelligents de charge connectés à internet et utilisent une technologie appelée jumeau numérique afin de fournir aux opérateurs une image beaucoup plus claire de ce qui se passe. Ces machines disposent de capteurs de vibration capables de détecter des problèmes au niveau des roulements trois jours avant qu'ils ne se rompent réellement, et elles intègrent des programmes spécifiques qui déterminent comment économiser de l'énergie pendant les différents postes de travail. Selon un rapport publié l'année dernière par Smart Manufacturing, les usines ayant adopté ce type de maintenance prédictive ont vu leurs temps d'arrêt imprévus diminuer d'environ 40 %, ce qui est bien supérieur à une simple inspection manuelle régulière. Les techniciens peuvent désormais résoudre les problèmes à distance grâce à des afficheurs à réalité augmentée rendus possibles par des commandes sans fil, ce qui a permis de réduire d'environ deux tiers le temps de dépannage dans des domaines essentiels de fabrication tels que la production de batteries pour automobiles.

Tendances futures : routage piloté par l'IA, automatisation et évitement des collisions

L'IA commence à transformer le fonctionnement des grues de nos jours, grâce à des systèmes intelligents qui analysent les données de flux de travail passés via des réseaux neuronaux. Des premiers tests montrent que l'apprentissage automatique peut améliorer considérablement l'efficacité du routage des palettes - environ 28 % d'amélioration dans des environnements de fonderie actifs où il prédit les déplacements des équipes et détecte les variations de température dans les pièces métalliques. La dernière technologie de sécurité pour grues combine des cartes LiDAR et un suivi de localisation ultra large bande pour créer des zones de sécurité dynamiques autour des personnes travaillant à proximité. La plupart des experts estiment qu'environ sept grues suspendues neuves sur dix seront équipées de points de connexion robotiques intégrés d'ici la fin de cette décennie. Cela signifie des changements d'outils automatiques et des transferts fluides entre les grues et les véhicules logistiques autonomes, sans nécessiter de coordination manuelle.

Flexibilité et évolutivité dans diverses applications de fabrication

Personnalisation des grues suspendues, palans et monorails selon des besoins spécifiques de production

Les opérations manufacturières d'aujourd'hui ont besoin de systèmes de ponts roulants adaptés à leurs besoins spécifiques sur le plancher d'usine. Le marché propose une large gamme de solutions, allant de petits ponts roulants à poutre simple utilisés là où l'espace est critique, comme dans les usines d'électronique, jusqu'aux grands modèles à double poutre équipés de crochets rotatifs spéciaux nécessaires dans les aciéries. De nombreuses usines ajoutent également des équipements supplémentaires de nos jours. Par exemple, les ventouses de levage sous vide gagnent en popularité dans l'industrie du verre, car elles manipulent les panneaux fragiles avec une grande délicatesse. Les usines automobiles utilisent désormais des systèmes de monorails modulaires à la place des ponts roulants traditionnels dans plusieurs zones. Ces installations permettent aux matériaux de circuler en douceur dans les installations, sans avoir à démolir des murs ou des plafonds pour installer une nouvelle infrastructure.

Solutions de Ponts Roulants Modulaires pour des Opérations Adaptables et Extensibles

Les systèmes de ponts roulants modulaires permettent aux usines de s'adapter aux variations de volume de production par:

- Poutres interchangeables pour pistes, permettant de reconfigurer les aménagements d'espace de travail en â€48 heures

- Capacités de levage évolutives (1 à 100+ tonnes) grâce à des chaînes et des chariots upgradables

- Commandes hybrides manuelles/automatisées pour une transition progressive vers les flux de travail Industry 4.0

Une étude de l'Institut de Manutention de 2023 a révélé que les installations utilisant des ponts roulants modulaires avaient réduit leurs coûts de reconfiguration de 32 % par rapport aux systèmes fixes.

Étude de cas : Systèmes évolutifs dans divers environnements industriels

Un important fournisseur du secteur industriel a déployé des ponts roulants standardisés sur ses huit différents sites, ce qui leur a offert une compatibilité d'environ 94 % entre les composants de tous les emplacements. Lorsque les marchés ont changé de direction, ils ont pu rapidement déplacer du matériel pour passer de la fabrication d'électronique grand public à l'assemblage d'éoliennes, économisant ainsi environ 1,2 million de dollars par an sur de nouveaux achats. Ce qui est intéressant, c'est à quel point ce système s'est révélé adaptable. Lors de l'expansion des opérations, les employés ont eu besoin de seulement 60 % du temps de formation habituel par rapport à avant, puisque de nombreuses compétences pouvaient être directement transférées entre les différentes zones de production.

Résultats mesurables en productivité et en efficacité opérationnelle

Améliorations fondées sur les données concernant le débit et les temps de cycle de l'atelier

Les systèmes de ponts roulants permettent aujourd'hui d'importants gains de productivité grâce à une meilleure gestion du flux des matériaux et à des temps de manutention réduits dans les installations. Selon une étude de McKinsey datant de 2023, les usines ayant mis en place un système de surveillance numérique en complément de leurs ponts roulants ont constaté une augmentation de leur cadence de production de 17 à 24 %, simplement parce qu'elles avaient réduit ces périodes d'inactivité si frustrantes entre les opérations. La possibilité de suivre les charges en temps réel réduit le besoin pour les employés de coordonner manuellement toutes les opérations, et lorsque les trajets sont automatisés, le temps de cycle diminue puisque l'on évite de perdre du temps à déplacer inutilement les objets horizontalement. De nombreux responsables d'usine affirment que ces changements font toute la différence dans le fonctionnement quotidien.

Étude de cas sur la productivité : Transformation d'une usine d'assemblage automobile de taille moyenne

Lorsqu'une usine de moyennes voitures a installé ces ponts roulants modulaires, les temps de transfert des composants ont chuté de manière spectaculaire, passant de 48 à seulement 29 minutes par châssis. Ce qui a vraiment fait la différence, c'est la manière dont ces systèmes ont utilisé leurs commandes intelligentes de vitesse et leur technologie intégrée de détection de collisions. Les postes de travail ont pu fonctionner à plein régime, environ 92 pour cent de leur capacité, toute la journée sans à-coups ni interruptions. Cela représente en réalité environ 34 pour cent de mieux que ce que la plupart des usines parviennent à atteindre lorsqu'elles dépendent des méthodes traditionnelles utilisant des chariots élévateurs. Et voici un autre avantage : les coûts de main-d'œuvre ont diminué d'environ 127 dollars par unité produite. Résultat assez impressionnant, surtout s'agissant de respecter encore les exigeantes normes de qualité ISO auxquelles toute l'industrie se conforme.

Questions fréquemment posées

Quels sont les avantages à utiliser des ponts roulants comparés aux méthodes traditionnelles ?

Les ponts roulants libèrent de l'espace au sol, améliorent la continuité du flux de travail, renforcent la sécurité et augmentent la précision dans la manipulation des charges. Ils s'intègrent également parfaitement aux systèmes de production automatisés et aux environnements d'usines intelligentes modernes.

Comment les ponts roulants contribuent-ils à la sécurité industrielle ?

Ils réduisent les dangers au niveau du sol en minimisant les risques de collision et sont équipés de capteurs de limite de charge et de freins d'urgence. De plus, les options de télécommande permettent de manipuler les matériaux en toute sécurité à distance.

Les ponts roulants conviennent-ils à tous les agencements de fabrication ?

Oui, les ponts roulants s'adaptent aussi bien aux agencements de fabrication compacts que de grande envergure. Ils offrent des solutions économisant l'espace et apportent des gains d'efficacité dans divers environnements de production.

Comment les ponts roulants s'intègrent-ils aux systèmes d'usine intelligente ?

Les ponts roulants modernes se connectent aux systèmes de gestion de fabrication et aux systèmes de gestion d'entrepôt, permettant des ajustements automatiques en fonction des besoins de production et une intégration avec d'autres machines pour des opérations fluides.

Quelles évolutions sont attendues dans la technologie des ponts roulants ?

Les tendances futures incluent un routage et une automatisation pilotés par l'intelligence artificielle, une évitement accru des collisions, ainsi qu'une intégration plus étroite avec des systèmes robotiques pour des flux de production plus intelligents.

Table des Matières

- Libérer de l'espace au sol en déplaçant la manutention Crane aérienne

- Réduction de l'encombrement et amélioration de la continuité du flux de travail

- Avantages comparatifs des aménagements de fabrication compacts par rapport aux grands sites

- Amélioration de la sécurité et de la précision dans la manutention des charges lourdes

- Intégration des ponts roulants dans les systèmes de production modernes et automatisés

- Flexibilité et évolutivité dans diverses applications de fabrication

- Résultats mesurables en productivité et en efficacité opérationnelle

-

Questions fréquemment posées

- Quels sont les avantages à utiliser des ponts roulants comparés aux méthodes traditionnelles ?

- Comment les ponts roulants contribuent-ils à la sécurité industrielle ?

- Les ponts roulants conviennent-ils à tous les agencements de fabrication ?

- Comment les ponts roulants s'intègrent-ils aux systèmes d'usine intelligente ?

- Quelles évolutions sont attendues dans la technologie des ponts roulants ?