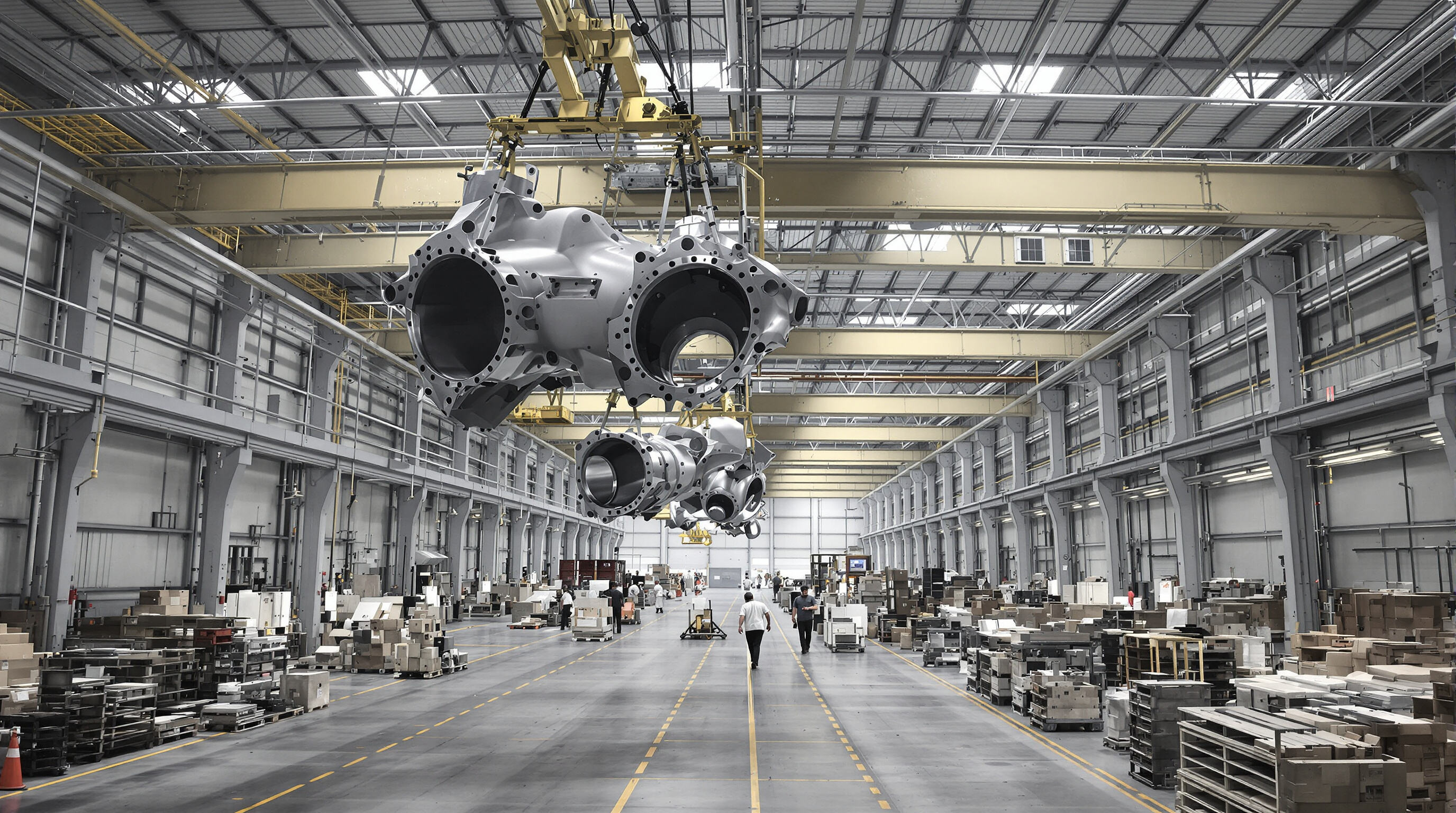

A padlófelület felszabadítása anyagmozgatás felfelé helyezésével Felsőszékes daruk

A 2024-es Gyártóterek Optimalizálási Jelentés szerint az ácsorgó daruk körülbelül 40%-os gyártóterület-megtakarítást eredményezhetnek, amikor a földi berendezések, mint például az áruszállítókocsik helyettesítik azokat. A függőleges irányú mozgatás vízszintes helyett lehetővé teszi a gyárak számára, hogy kiegészítő gyártóterületeket alakítsanak ki, hatékonyabban szervezzék az alkatrészraktározást, vagy akár biztonsági övezeteket hozzanak létre a munkaterületek között. Egyes üzemekben a munkafolyamatok megszakítása akár 22%-kal is csökkent az ilyen típusú térkímélő intézkedések bevezetését követően, elsősorban azért, mert a berendezések napi szinten kevesebb visszatérő mozgást végeznek ugyanazon útvonalakon.

A Tömörödés Csökkentése és a Munkafolyamat Folyamatosabbá Tétele

A kijelölt légi útvonalak kiépítésével az ácsorgó daruk 57%-kal csökkentik az átjárók elzárásának eseteit a hagyományos anyagmozgatáshoz képest (PwC Műveleti Áttekintés, 2023). Ez folyamatos gyártási folyamatokat eredményez, ahol:

- Az alkatrészek közvetlenül a beérkezési ponttól az összeszerelési területre kerülnek

- A folyamatban lévő (WIP) átvételek közvetlenül, átmeneti raktározás nélkül történnek

- A késztermékek a csomagoló-/szállító részlegek felé közlekednek a fejük felett

Összehasonlító előnyök kompakt és nagy léptékű gyártóelrendezésekben

A helytakarékossági hatás a létesítmény méretétől függ:

| Elrendezés típusa | Visszanyert alapterület | Termelékenység Növelése |

|---|---|---|

| Kompakt (<50ezer négyzetláb) | 60% | 35% |

| Nagy léptékű (200ezer négyzetláb) | 30% | 18% |

A kompakt létesítmények a legnagyobb mértékben profitálnak a fejük feletti anyagmozgatási rendszerekből, míg a nagyobb üzemek arányos munkafolyamat-javulást érnek el övezetesen működő daruüzemeltetéssel. Mindkét elrendezés mérhető hatékonyságnövekedést mutat a függőleges anyagmozgatási protokollok integrálásakor.

Biztonság és pontosság növelése nehéz terhek mozgatásakor

A munkahelyi kockázatok csökkentése szabályozott felemelési folyamatokon keresztül

A mennyezeti daruk használata csökkenti a szinten jelentkező veszélyeket, mivel a terheket a padlóról emelik fel, ahelyett, hogy azon keresztül mozgatnák őket. Az OSHA tanulmányai kimutatták, hogy ezek a daruk körülbelül 63%-kal csökkentik az ütközési kockázatokat a hagyományos villamoskocsi-használathoz képest. A daruk különböző biztonsági funkciókkal is felszereltek. Például teherbírás-érzékelők és automatikus vészfékek megakadályozzák, hogy túl nagy súlyt emeljenek egyszerre. Ezek az átbetöltések valójában az ipari balesetek egyik fő okai, amelyek vállalatok számára átlagosan 740 000 USD-be kerülnek esetenként, a tavalyi Ponemon kutatás szerint. Emellett megemlítendő egy másik előny is: a távirányító funkció lehetővé teszi a dolgozók számára, hogy anyagokat kezeljenek anélkül, hogy közvetlenül azok alatt állnának, így senkinek sem kell aggódnia, hogy leeső tárgyak eltalálják őket, vagy veszélyes csapdahelyzetbe kerüljenek közben, hogy a dolgokat mozgatják.

Pontos terhelés pozicionálás kritikus összeszerelési feladatokhoz

A körülbelül 1 mm-es pozicionálási pontossággal készített emelők lehetővé teszik a munkások számára, hogy turbinapengéket, sajtolóformákat és drága alkatrészeket pontosan oda helyezzenek, ahová szükséges. Ezek az eszközök olyan intelligens funkciókkal rendelkeznek, mint például programozható magasságbeállítás és lengéscsillapító rendszerek, amelyek akkor is stabilan tartják az árut, amikor egyenetlen 20 tonnás súlyokat mozgatnak. Az elérhető pontosság valós különbséget jelent a gyártósorokon. A Nemzeti Szabványügyi Intézet (NIST) által végzett tesztek szerint az ilyen pontos emelési megoldások használata esetén a gyártók körülbelül fele kevesebb hibát követnek el az összesítési folyamatok során az űrlégi termelésben.

Dokumentált sérülési rátacsökkenés a daru bevezetését követően

Három éves kutatás során 127 különböző gyártóüzemet vizsgáltak, és azt találták, hogy a kézi emelésről áttérve a mennyezeti daruk használatára a mozgásszervi sérülések száma közel 60%-kal csökkent. Azokban a gyárakban, ahol rádióvezérlésű ütközésvédelmi rendszereket telepítettek, az ütközések száma lenyűgöző 82%-kal csökkent a régebbi, függesztett vezérlésű modellekhez képest. A számok pedig magukért beszélnek, ha megnézzük Wuhan Rayvanbo automotív ügyfeleit, akiknél 2021 eleje óta nem történt munkanapvesztéssel járó sérülés motorblokkok beépítése során. Ezek a statisztikák nemcsak papíron lévő számok, hanem bemutatják, hogyan képes a megfelelő mennyezeti emelőgépek bevezetése teljesen megváltoztatni a munkahelyi biztonsági szabványokat.

Mennyezeti daruk integrálása a modern, automatizált gyártórendszerekbe

A mennyezeti daruk szerepe az Ipar 4.0 és az intelligens gyárak környezetében

A régi hidraulikus daruk, amelyeket régebben gyárakban láttunk, mára sokkal intelligensebbé váltak, valóban hozzájárulva az Ipar 4.0 által képviselt irányzatok előmozgatásához. Amikor ezeket modern darukat csatlakoztatják a gyártásirányítási rendszerekhez (MES) és raktárkezelő programokhoz, valójában képesek a viselkedésük megváltoztatására a gyártási igényekhez igazítva, miközben folyamatosan kommunikálnak a gyártóhelyiségben található más gépekkel. Statisztikák tanúsága szerint ezek a rendszerek körülbelül 35%-kal csökkentik a kézi munkát az összesítő műveletek során, ami azt jelenti, hogy az anyagok zavartalanul mozognak a robotállomásoktól egészen a tárolóterületekig, sokkal kevesebb megállás közben. A nagy nevű gyártók mára elkezdték beépíteni az RFID-olvasókat a darujaikba. Ezek az olvasók ellenőrzik, hogy az alkatrészek rendelkezésre állnak-e ott, ahol szükség van rájuk, majd átirányítják azokat az igények változásának megfelelően aznap során, így biztosítva, hogy semmi ne akadjon fenn az alkatrészek várakozásában.

IoT és digitális vezérlés valós idejű felügyelethez és prediktív karbantartáshoz

A mai hidraulikus daruk már rendelkezésre állnak intelligens teherérzékelőkkel, amelyek az internethez vannak csatlakoztatva, és használnak egy úgynevezett digitális iker technológiát, hogy az üzemeltetők sokkal átfogóbb képet kapjanak a folyamatokról. Ezek a gépek rezgésszenzorokkal vannak felszerelve, amelyek képesek felismerni a csapágyakban fellépő problémákat három nappal azelőtt, hogy azok ténylegesen meghibásodnának, és háttérben futnak speciális programok, amelyek kiszámítják, hogyan lehet energiát megtakarítani a különböző műszakok alatt. A Smart Manufacturing című jelentés szerint a múlt évben azok a gyárak, amelyek ezt a típusú előrejelző karbantartást bevezették, a váratlan leállási időt körülbelül 40%-kal csökkentették, ami lényegesen jobb, mint csupán a rendszeres kézi ellenőrzések végzése. Technikusok már problémákat távolról is javítani tudnak kiegészítő valóság kijelzőkön keresztül a vezeték nélküli vezérléseknek köszönhetően, és ez csökkentette a hibakeresési időt két harmadával olyan fontos gyártási területeken, mint például autók akkumulátorainak gyártása.

Jövőbeli trendok: MI-vezérelt útvonalválasztás, automatizálás és ütközésvédelem

Az MI elkezdte átalakítani a daruk működését, köszönhetően azoknak az intelligens rendszereknek, amelyek a múltbeli munkafolyamatok adatait elemzik neurális hálózatokon keresztül. Néhány korai teszt azt mutatta, hogy a gépi tanulás jelentősen növelheti a raklapok irányítási hatékonyságát - akár 28%-os javulást eredményezhet forgalmas öntödékekben, ahol előrejelzi a személyzet mozgását, és érzékeli a fémalkatrészek hőmérsékletváltozásait. A daruk legújabb biztonságtechnikai megoldásai LiDAR-térképekhez és ultra szélessávú helymeghatározó követéshez kapcsolódnak, így mozgó biztonsági zónákat hozva létre az ott dolgozók körül. A szakértők szerint a következő évtized végére a daruk újabb generációjának mintegy hetven százalékánál beépített robotkonnektor pontokat fognak használni. Ez azt jelenti, hogy az automatikus szerszámváltás és a daruk és az autonóm raktári járművek közötti zökkenőmentes átadás már manuális koordináció nélkül is megvalósulhat.

Rugalmas és skálázható megoldások a különféle gyártási alkalmazásokhoz

Mennyezeti daruk, emelők és monorail pályák testreszabása adott gyártási igényekhez

A mai gyártási műveletek olyan hidraulikus daru rendszerekre szorulnak, amelyek megfelelnek a gyártóüzemek adott igényeinek. A piac mindenféle megoldást kínál, kis egyszerű gerincdaruktól, amelyeket főként szűk helyen, például elektronikai üzemekben használnak, egészen a nagy dupla gerincdarukig, amelyek különleges forgó horoggal vannak ellátva, és acélművekben használatosak. Egyre több üzem szerel fel kiegészítő felszereléseket napjainkban. Vegyük például a vákuumemelőket, amelyek egyre népszerűbbé váltak az üveggyártásban, mivel ezek óvatosan tudják kezelni az érzékeny paneleket. Az autóipari üzemek több területen elkezdték hagyományos hidraulikus daruk helyett moduláris monorail rendszerek használatát. Ezek a megoldások lehetővé teszik az anyagok zökkenőmentes mozgatását az egész létesítményben, anélkül, hogy új infrastruktúra kialakítása érdekében le kellene bontani falakat vagy mennyezeteket.

Moduláris daru megoldások rugalmassághoz és bővíthetőséghez

A moduláris hidraulikus daru rendszerek lehetővé teszik a gyárak számára, hogy alkalmazkodjanak a változó termelési mennyiségekhez a következőkön keresztül:

- Cserélhető futópálya-tartók a munkaterület újrakonfigurálásához 48 órán belül

- Skálázható emelőképesség (1–100+ tonna) frissíthető emelőkkel és csúszókocsikkal

- Hibrid kézi/automatikus vezérlés az Ipar 4.0 folyamatok fokozatos átállításához

A 2023-as Material Handling Institute tanulmány szerint azok az üzemek, amelyek moduláris darukat használtak, 32%-kal kevesebbet költöttek újrakonfigurálásra, mint a hagyományos rendszereknél.

Esettanulmány: Skálázható rendszerek különböző ipari környezetekben

Az ipari szektor egyik vezető beszállítója szabványosított hidraulikus darukat vezetett be nyolc különböző telephelyén, amelyek körülbelül 94%-os kompatibilitást biztosítottak az alkatrészek között a különböző helyszíneken. Amikor a piacok irányt változtattak, a cég gyorsan át tudta helyezni a felszereléseket fogyasztási elektronika gyártásáról szélkerekek összeszerelésére, évente körülbelül 1,2 millió dollárt megtakarítva új beszerzéseken. Érdekes, mennyire alkalmazkodóképesnek bizonyult ez a rendszer. A műveletek bővítésekor a dolgozóknak csupán a szokásos képzési idő 60%-ára volt szükségük, mivel a különböző termelési területek között sok készség közvetlenül átvihető volt.

Mérhető termelékenység- és működési hatékonyság-növekedés

Adatvezérelt javulások a műhely áteresztőképességében és ciklusidőkben

A mai hidraulikus daru rendszerek valódi termelékenységi javulást érnek el köszönhettek a jobb anyagáramlás-kezelésnek és a rövidebb kezelési időknek az üzemeken belül. A McKinsey 2023-ban készült kutatása szerint azok a gyárak, ahol digitális felügyeletet vezettek be a daruk mellett, akár 17 és 24 százalékkal növelték a termelési sebességet, csupán azért, mert csökkentek az idegesítő tétlenségi időszakok az egyes műveletek között. A terhelések valós idejű követésének képessége kevesebb kézi koordinációt igényel a munkásoktól, és amikor az útvonalak automatizálódnak, akkor a ciklusidők lerövidülnek, hiszen nem pazarolódik idő fölösleges vízszintes mozgatásra. Számos üzemvezető szerint ezek a változások jelentősen megkönnyítik a mindennapi műveleteket.

Termelékenységi esettanulmány: Közepes méretű autógyártó üzem átalakítása

Amikor egy közepes méretű autógyár felszerelte ezeket a moduláris függesztett darukat, a komponensátviteli idők jelentősen, 48 perc-ről csupán 29 percre csökkentek jármű alvázanként. A különbséget igazán az okozta, hogy ezek a rendszerek hogyan alkalmazták a mágikus, intelligens sebességszabályozást és a beépített ütközésvédelmi technológiát. A munkaállomások egész naposan körülbelül 92 százalékos kapacitással működhettek megszakítás nélkül, hibák vagy leállások nélkül. Ez valójában körülbelül 34 százalékkal jobb, mint amit a legtöbb gyár elér, amikor a hagyományos villamoskocsi-alapú műveletekre hagyatkozik. És itt van még egy előny: a munkaerőköltségek egységenként körülbelül 127 dollárral csökkentek. Meglehetősen lenyűgöző, figyelembe véve, hogy továbbra is teljesítették az iparág által elfogadott szigorú ISO minőségi előírásokat.

Gyakran Ismételt Kérdések

Mik a függesztett daruk használatának előnyei a hagyományos módszerekhez képest?

A hídművek felszabadítják a padlóteret, javítják az áramlás folyamatosságát, növelik a biztonságot és fokozzák a terheléskezelés pontosságát. Ezek az eszközök zökkenőmentesen integrálhatók az automatizált gyártási rendszerekbe és a modern intelligens gyári környezetekbe.

Hogyan járulnak a hídművek az ipari biztonsághoz?

Csökkentik a talajszintű veszélyeket azzal, hogy minimálisra csökkentik az ütközési kockázatot, és rendelkeznek teherbírás-érzékelőkkel és vészfékekkel. Emellett a távirányító lehetősége lehetővé teszi az anyagok biztonságos kezelését távolságból.

Minden gyártási elrendezéshez alkalmazhatók a hídművek?

Igen, a hídművek mind a kompakt, mind a nagy kiterjedésű gyártási elrendezésekhez alkalmazhatók. A helytakarékos megoldásokat és hatékonyságnövelést különböző gyártási környezetekben biztosítanak.

Hogyan integrálják a hídműveket az intelligens gyári rendszerekbe?

A modern hídművek csatlakoztathatók a gyártásirányítási és raktárkezelési rendszerekhez, lehetővé téve az automatikus alkalmazkodást a gyártási igényekhez, valamint más gépekkel való integrációt zavartalan működés érdekében.

Milyen fejlesztések várhatók az ácsorgópont technológiában?

A jövőbeli trendek közé tartozik az AI-vezérelt útvonalválasztás és automatizálás, a fejlett ütközésvédelem, valamint a robotrendszerekkel való szélesebb körű integráció az intelligensebb gyártási folyamatok érdekében.

Tartalomjegyzék

- A padlófelület felszabadítása anyagmozgatás felfelé helyezésével Felsőszékes daruk

- A Tömörödés Csökkentése és a Munkafolyamat Folyamatosabbá Tétele

- Összehasonlító előnyök kompakt és nagy léptékű gyártóelrendezésekben

- Biztonság és pontosság növelése nehéz terhek mozgatásakor

- Mennyezeti daruk integrálása a modern, automatizált gyártórendszerekbe

- Rugalmas és skálázható megoldások a különféle gyártási alkalmazásokhoz

- Mérhető termelékenység- és működési hatékonyság-növekedés

-

Gyakran Ismételt Kérdések

- Mik a függesztett daruk használatának előnyei a hagyományos módszerekhez képest?

- Hogyan járulnak a hídművek az ipari biztonsághoz?

- Minden gyártási elrendezéshez alkalmazhatók a hídművek?

- Hogyan integrálják a hídműveket az intelligens gyári rendszerekbe?

- Milyen fejlesztések várhatók az ácsorgópont technológiában?