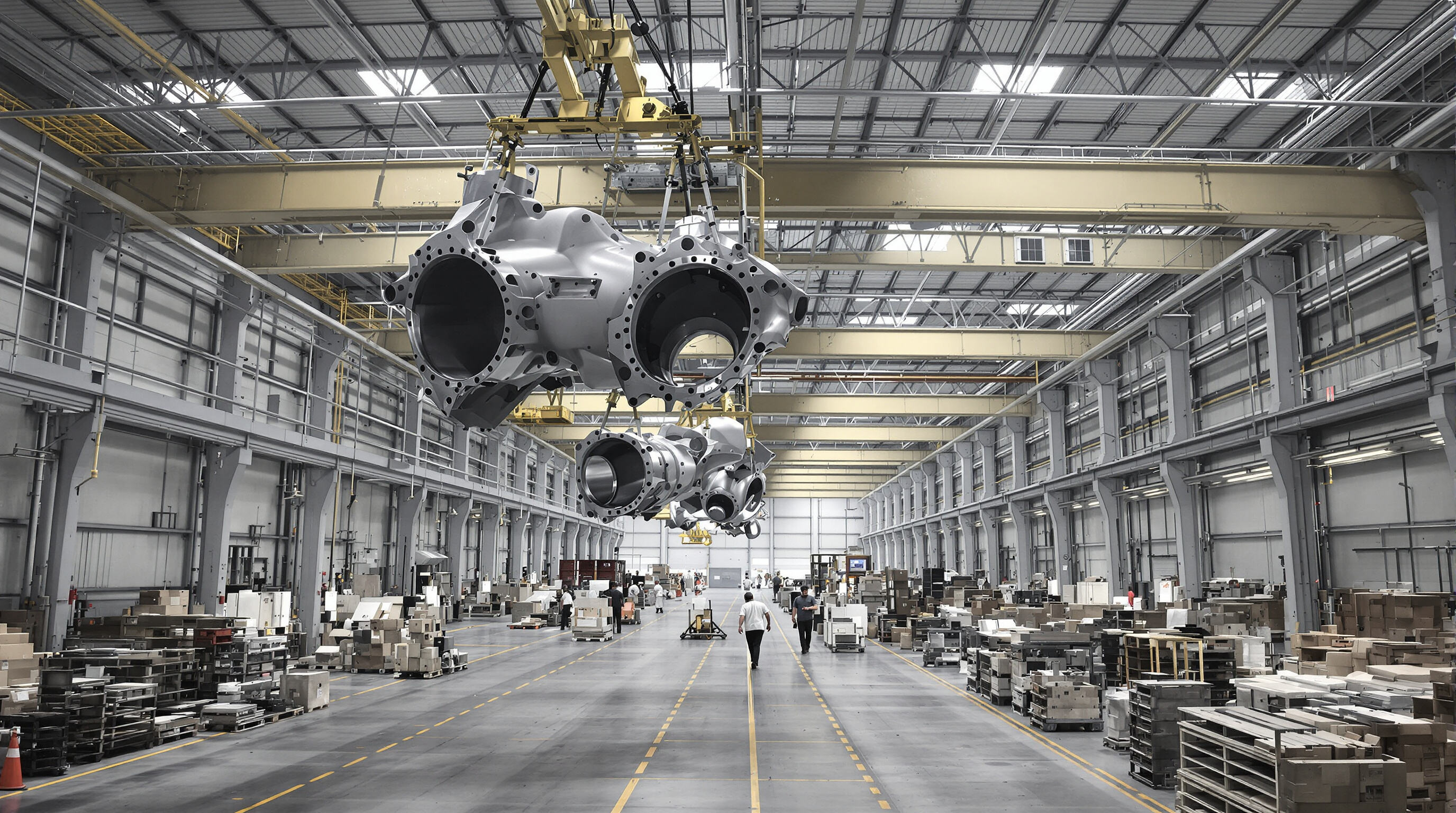

Frigjør gulvplass ved å flytte materialhåndtering Overhøveskrane

Ifølge Manufacturing Space Optimization Report 2024 kan løftere frigjøre omtrent 40 % av verkstedets gulvplass når de erstatter bakkeutstyr som for eksempel trucker. Ved å gå vertikalt istedenfor horisontalt finner fabrikker seg plutselig med ekstra rom til å opprette nye monteringsområder, organisere lagerbedre eller til og med skape de meget nødvendige sikkerhetsbuffere mellom arbeidsområder. Noen fabrikker har faktisk sett en reduksjon i arbeidshemninger på rundt 22 % etter å ha satt i verk denne typen tiltak for å spare plass, hovedsakelig fordi det er mindre utstyr som beveger seg frem og tilbake over de samme gangene hele dagen.

Redusere tranghet og forbedre kontinuitet i arbeidsflyten

Ved å etablere dedikerte luftveier reduserer løftere antallet ganger en gang blir blokkert med 57 % sammenlignet med tradisjonell materialhåndtering (PwC Operations Review 2023). Dette skaper en kontinuerlig produksjonsflyt hvor:

- Komponenter beveger seg direkte fra mottak til montering

- WIP (Work-in-Progress) overføringer skjer uten mellomliggende mellomlagring

- Ferdige varer transporteres over hodet til emballasje-/fraktsoner

Sammenlignende fordeler i kompakt og storskalig produksjonsutforming

Påvirkningen av plassbesparing varierer etter anleggsstørrelse:

| Oppsettstype | Gulvplass tilbakeerobret | Økt produksjonshastighet |

|---|---|---|

| Kompakt (<50 000 kvadratfot) | 60% | 35% |

| Storskalig (200 000 kvadratfot) | 30% | 18% |

Kompakte anlegg har størst nytte av overhodisystemer for materialehåndtering, mens større fabrikker oppnår proporsjonale forbedringer i arbeidsflyt ved zonert kranoperasjon. Begge konfigurasjoner viser målbare effektivitetsgevinster når vertikale materialeflyttingsprotokoller integreres.

Forbedring av sikkerhet og nøyaktighet ved tunglasthåndtering

Minimering av arbeidsplassen risikoer gjennom kontrollert overhodiløfting

Bruk av løfteredskaper reduserer faremoment på gulvnivå fordi de løfter laster opp fra gulvet i stedet for å flytte dem over det. Studier fra OSHA viser at disse løfteredskapene reduserer kollisjonsrisiko med cirka 63 % sammenlignet med vanlig truckearbeid. Løfteredskapene er også utstyrt med mange sikkerhetsfunksjoner. Ting som lastegrensesensorer og automatiske nødbremsersystemer hindrer situasjoner der for mye vekt løftes samtidig. Slike overbelastninger er faktisk en av de viktigste årsakene til industriulykker, og koster selskaper i gjennomsnitt 740 000 dollar per hendelse, ifølge Ponemons forskning i fjor. Og det er ennå en fordel som er verdt å nevne: fjernkontrollalternativer lar arbeidere håndtere materialer uten å stå direkte under dem, slik at ingen trenger å bekymre seg for å bli truffet av noe som faller eller sitte fast i farlige klemmepunkter mens ting blir flyttet rundt.

Nøyaktig lastposisjonering for kritiske monteringsoppgaver

Heiser bygget med en posisjoneringnøyaktighet på ca. 1 mm lar arbeidere plassere turbinblad, pressemaler og dyre komponenter nøyaktig der de skal. Disse maskinene er utstyrt med smarte funksjoner som programmerbare høydeinnstillinger og svingkontrollsystemer som holder alt stabilt, selv når man flytter ujevne vekter på 20 tonn. Nøyaktighetsnivået betyr mye på fabrikkgulvet. Ifølge tester fra National Institute of Standards and Technology ser produsenter omtrent halvparten færre feil under samleprosesser i luftfartsproduksjon når de bruker disse nøyaktige løseløsningene.

Dokumenterte reduksjoner i skaderater etter innføring av kraner

Over tre år undersøkte forskere 127 ulike produksjonsanlegg og fant ut at overgangen fra manuell løfting til takkraner reduserte muskel- og skjelettskader med nesten 60 %. Anlegg som installerte radioaktiverte anti-kollisjonssystemer hadde en imponerende reduksjon på 82 % i irriterende påkjørsler sammenlignet med eldre hengestyrede modeller. Tallene snakker for seg selv når vi ser på Wuhan Rayvanbos bilkunder, som ikke har hatt noen arbeidstapsskader under motorblokkinstallasjoner siden tidlig 2021. Disse statistikkene er ikke bare tall på papir, de viser hvordan riktig implementering av takmonterte håndteringsutstyr kan endre arbeidsplasssikkerhetsstandarder helt.

Integrering av takkraner i moderne, automatiserte produksjonssystemer

Takkraners rolle i Industry 4.0 og smarte fabrikkmiljøer

De gamle løftekraner vi var vant til å se rundt fabrikkene er i ferd med å bli noe mye smartere disse dager, og de bidrar virkelig til å drive frem det som er kjent som Industri 4.0. Når de er koblet til produksjonsstyringssystemer (MES) og lageradministrasjonsprogrammer, kan moderne kraner faktisk endre atferd basert på produksjonsbehov, samtidig som de hele tiden kommuniserer med andre maskiner på fabrikk gulvet. Vi har sett statistikk som viser at denne typen systemer reduserer manuelt arbeid med cirka 35 % under samleoperasjoner, noe som betyr at materialer flyter jevnt fra robotstasjoner rett inn på lagerområder uten så mange stopp. Store produsenter har nå begynt å bygge inn RFID-scannere direkte i kranene sine. Disse scannere sjekker om deler er tilgjengelige der de trengs, og omdirigerer ting etter hvert som etterspørselen endrer seg i løpet av dagen, og sørger for at ingenting blir liggende fast og vente på komponenter.

IoT og digitale kontroller for sanntidsmonitorering og prediktiv vedlikehold

Dagens løftekraner er utstyrt med smarte lastsensorer som er koblet til internett og bruker noe som kalles digitalt tvillingteknologi for å gi operatører et mye klarere bilde av hva som skjer. Disse maskinene har vibrasjonssensorer som kan oppdage problemer med lagre tre dager før de faktisk svikter, og det kjører spesielle programmer i bakgrunnen som finner ut av hvordan man kan spare energi under ulike arbeidsskift. Ifølge en rapport fra Smart Manufacturing i fjor så fabrikker som har tatt i bruk denne typen prediktiv vedlikehold redusere deres uventede driftstopp med omtrent 40 %, noe som er mye bedre enn å bare gjøre manuelle inspeksjoner regelmessig. Teknikere kan nå løse problemer på distanse gjennom augmented reality-skjermer takket være trådløse kontroller, og dette har redusert feilsøkingstiden med nesten to tredeler i viktige produksjonsområder som fremstilling av batterier til biler.

Framtidens trender: AI-dreven ruting, automasjon og kollisjonsunngåelse

AI begynner å forandre måten kraner opererer på disse dager, takket være smarte systemer som analyserer tidligere arbeidsflyt-data gjennom nevrale nettverk. Noen tidlige tester viser at maskinlæring kan øke effektiviteten i pallhåndtering ganske mye – omtrent 28 % forbedring i travle støperimiljøer der den predikerer hvor mannskapet vil bevege seg og oppdager temperaturforandringer i metallkomponenter. Den nyeste sikkerhetsteknologien for kraner kombinerer LiDAR-kartlegging med ultra-bredbånd lokasjonssporing for å skape bevegelige sikkerhetssoner rundt personell som jobber i nærheten. De fleste eksperter tror at cirka sju av ti nye løftebommer vil komme med innebygde tilkoplingspunkter for roboter før dette tiåret er omme. Dette betyr automatisk verktøysskifte og jevne overføringer mellom kraner og de selvstyrende lagerkjøretøyene uten at noen trenger å koordinere alt manuelt.

Flexibilitet og Skalerbarhet over Diverse Produksjonsapplikasjoner

Tilpasning av Løftebommer, Taljer og Enkelskinner etter Spesifikke Produksjonsbehov

Dagens produksjonsvirksomheter trenger kranesystemer som henger over (overhead cranes) som matcher deres spesifikke behov på fabrikkområdene. Markedet tilbyr alt fra små enkeltbjelkekraner som brukes der plass er avgjørende, som i elektronikkfabrikker, hele veien opp til de store dobbeltbjelkemodellene med spesielle roterende kroker som kreves i stålfabrikker. Mange fabrikker legger også til ekstra utstyr disse dagene. Ta for eksempel vakuumhefter, som blir stadig mer populære i glassindustrien fordi de håndterer skjøre paneler så forsiktig. Bilerelaterte fabrikker har begynt å bruke modulære monorail-systemer i stedet for tradisjonelle overhead-kraner i flere områder. Disse oppsettene gjør at materialer kan bevege seg jevnt rundt faciliteten uten at man trenger å rive ut vegger eller tak for å installere ny infrastruktur.

Modulære kraneløsninger for tilpassbare og utvidbare operasjoner

Modulære overhead-kranesystemer gjør det mulig for fabrikker å tilpasse seg endrende produksjonsvolumer gjennom:

- Utbytbare løpebjelker for å omkonfigurere arbeidsområder på under 48 timer

- Skalerbare løftekapasiteter (1–100+ tonn) via oppgraderbare løfter og transporter

- Hybrid manuelle/automatiserte kontroller for trinnvis overgang til Industry 4.0-prosesser

En studie fra Material Handling Institute i 2023 fant ut at bedrifter som brukte modulære kraner reduserte omkonfigureringskostnader med 32 % sammenlignet med faste systemer.

Case Study: Skalerbare systemer i ulike industrielle miljøer

En stor leverandør innen industribransjen lanserte standardiserte heisemaskiner på åtte ulike lokasjoner, noe som ga dem omtrent 94 % kompatibilitet mellom komponenter på tvers av steder. Da markedene endret retning, kunne de raskt flytte utstyr fra å produsere konsumentelektronikk til å sette sammen vindturbiner, og sparte omtrent 1,2 millioner dollar årlig på nye innkjøp. Det som er interessant, er hvor tilpasningsdyktig dette systemet viste seg å være. Ved utviding av driften trengte arbeiderne bare 60 % av den vanlige opplæringstiden sammenlignet med tidligere, siden mange ferdigheter gikk direkte over mellom ulike produksjonsområder.

Målbare gevinster i produktivitet og driftseffektivitet

Datastyrt forbedring av verkstedets kapasitet og syklustider

Portalkrane-systemer fører i dag til reelle forbedringer i produktiviteten takket være bedre materialeflytning og kortere håndteringstider på tvers av anleggene. Ifølge forskning fra McKinsey tilbake i 2023 så opplevde fabrikker som implementerte digital overvåkning sammen med sine kraner, at produksjonshastigheten økte med hele 17 til 24 prosent, ganske enkelt fordi de klarte å redusere de frustrerende ledige periodene mellom operasjoner. Muligheten til å følge laster i sanntid betyr mindre behov for at arbeidere manuelt skal koordinere alt, og når ruter blir automatisert, reduseres syklustidene fordi man ikke kaster bort tid på unødvendig horisontal flytning. Mange anleggsledere melder at disse endringene gjør en stor forskjell i hverdagsdriften.

Produktivitets case-studie: Transformasjon av middelstor bilmonteringsfabrikk

Da en fabrikk for mellomstore biler installerte disse modulære portalkraner, falt tiden for komponentoverføring dramatisk fra 48 minutter til bare 29 minutter per kjøretøyramme. Det som virkelig gjorde en forskjell, var hvordan disse systemene utnyttet sin teknologi med smarte hastighetskontroller og innebygd kollisjonsdeteksjon. Arbeidsstasjonene kunne kjøre på maks kapasitet, cirka 92 prosent hele dagen, uten problemer eller stopp. Dette er faktisk cirka 34 prosent bedre enn det de fleste fabrikker oppnår ved å bruke eldre metoder med gaffeltrukker. Og her er en annen fordel: arbeidskostnadene gikk ned med cirka 127 dollar per produsert enhet. Ganske imponerende når man fremdeles måtte overholde de strenge ISO-kvalitetskravene som hele bransjen følger.

OFTOSTILTE SPØRSMÅL

Hva er fordelene med å bruke portalkraner sammenlignet med tradisjonelle metoder?

Overhead-kraner frigjør gulvplass, forbedrer arbeidsgangens kontinuitet, øker sikkerheten og forbedrer nøyaktigheten i lasthåndtering. De integreres også sømløst i automatiserte produksjonssystemer og moderne smartfabrikk-miljøer.

Hvordan bidrar overhead-kraner til industriell sikkerhet?

De reduserer faremomentene på gulvnivå ved å minimere kollisjonsrisiko og er utstyrt med lastegrensesensorer og nødbrems. I tillegg gjør fjernkontrollmuligheter det mulig å håndtere materialer sikkert på avstand.

Er overhead-kraner egnet for alle produksjonsoppsett?

Ja, overhead-kraner kan tilpasses både kompakte og store produksjonsoppsett. De gir plassbesparende løsninger og effektivitetsgevinster i ulike produksjonsmiljøer.

Hvordan integreres overhead-kraner med smartfabrikk-systemer?

Moderne overhead-kraner kobles til produksjonsstyringssystemer og lagerhåndteringssystemer, noe som muliggjør automatiske tilpasninger av produksjonsbehov og integrering med andre maskiner for sømløse operasjoner.

Hvilke fremskritt kan forventes innen løftekran-teknologi?

Fremtidens trender inkluderer AI-drevet ruteplanlegging og automasjon, forbedret kollisjonsunngåelse og større integrering med robot-systemer for smartere produksjonsarbeidsganger.

Innholdsfortegnelse

- Frigjør gulvplass ved å flytte materialhåndtering Overhøveskrane

- Redusere tranghet og forbedre kontinuitet i arbeidsflyten

- Sammenlignende fordeler i kompakt og storskalig produksjonsutforming

- Forbedring av sikkerhet og nøyaktighet ved tunglasthåndtering

- Integrering av takkraner i moderne, automatiserte produksjonssystemer

- Flexibilitet og Skalerbarhet over Diverse Produksjonsapplikasjoner

- Målbare gevinster i produktivitet og driftseffektivitet

-

OFTOSTILTE SPØRSMÅL

- Hva er fordelene med å bruke portalkraner sammenlignet med tradisjonelle metoder?

- Hvordan bidrar overhead-kraner til industriell sikkerhet?

- Er overhead-kraner egnet for alle produksjonsoppsett?

- Hvordan integreres overhead-kraner med smartfabrikk-systemer?

- Hvilke fremskritt kan forventes innen løftekran-teknologi?