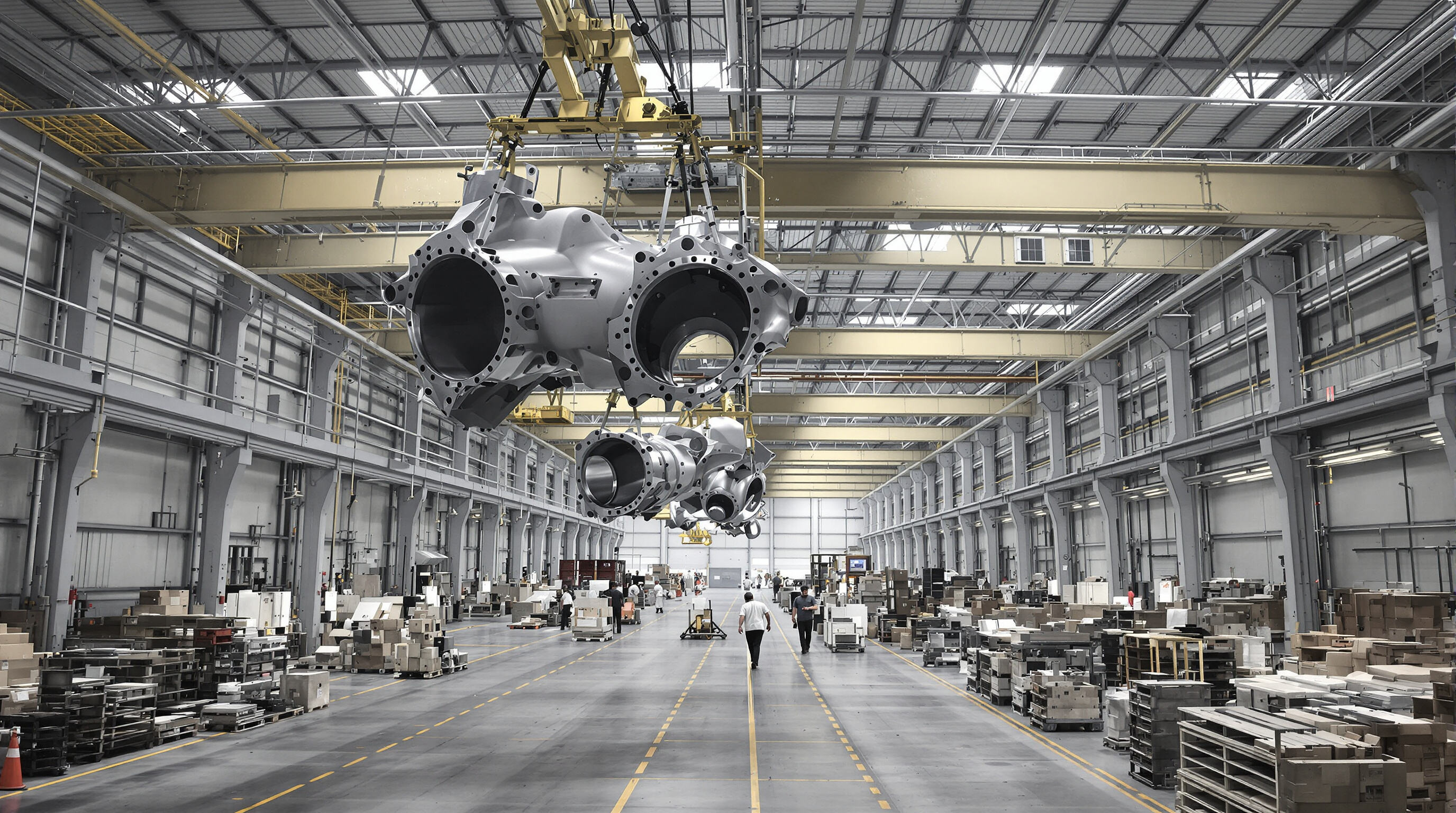

Lattiatilan vapauttaminen siirtämällä materiaalinkäsittely Yläasteen nosturi

Vuoden 2024 valmistavien tilojen optimointiraportin mukaan kattokuljetinvoimat voivat vapauttaa noin 40 %:a työpajan lattiatilasta, kun ne korvaavat maakäyttöisiä laitteita, kuten varastokoneita. Työpajat löytävät itsensä lisätilasta, kun liikutaan pystysuoraan sen sijaan, että liikuttaisiin vaakasuoraan, ja saavat tilaa uusien kokoonpanoalueiden perustamiseen, varastoinnin järjestämiseen paremmin tai jopa tarpeellisten turvavälien luomiseen työalueiden välille. Joissakin tiloissa on todettu työvuorokauden aikana tapahtuvien työntekijöiden keskeytysten määrän laskeneen noin 22 %:lla sen jälkeen, kun tällaiset tilansäästötoimet on otettu käyttöön, pääasiassa sen vuoksi, että laitteita liikkuu vähemmän edestakaisin samoja reittejä pitkin koko päivän ajan.

Ruuhkien vähentäminen ja työvuon jatkuvuuden parantaminen

Kun kattokuljettimilla luodaan erillisiä ilmatyöraiteita, ne vähentävät käytävien tukkeutumisincidenttejä 57 %:lla verrattuna perinteiseen materiaalien käsittelyyn (PwC Operations Review 2023). Tämä luo jatkuvia tuotantovirtoja, joissa:

- Komponentit siirtyvät suoraan vastaanotosta kokoonpanoon

- Kesken olevien töiden (Work-in-Progress) siirrot tapahtuvat ilman välietappia

- Valmiit tuotteet kulkeutuvat kattoon sijoitettuja rattoja pitkin pakkaus-/lähetysohjelmiin

Vertailullisia etuja kompaktissa ja laajamittaisessa valmistusjärjestelyissä

Tilan säästöön vaikuttavuus vaihtelee tilan koossa:

| Asemointityyppi | Lattiatilan vapautuminen | Läpäisyn kasvu |

|---|---|---|

| Kompakti (<50 000 neliöjalkaa) | 60 % | 35% |

| Laajamittainen (200 000 neliöjalkaa) | 30% | 18% |

Kompaktit tilat hyötyvät eniten kattoon sijoitetuista materiaalinkäsittelyjärjestelmistä, kun taas suuremmat tehtaat saavuttavat suhteellisia työnkulkuun liittyviä parannuksia vyöhykkeistä ohjattujen kattokuljettimien avulla. Molemmat järjestelyt tuottavat mitattavissa olevia tehokkuusedut, kun integroidaan pystysuoraisten materiaalien liikuttamisprotokollia.

Turvallisuuden ja tarkkuuden parantaminen raskaiden kuormien käsittelyssä

Työpaikan riskien minimoiminen hallitulla kattoon sijoitetulla nostamisella

Kattokuljettimien käyttö vähentää maanpinnan tason vaaroja, koska ne nostavat kuormat lattian yläpuolelle sen sijaan, että työntäisivät niitä pitkin lattiaa. OSHA:n tutkimukset osoittavat, että näillä kattokuljettimilla vähennetään törmäysvaaroja noin 63 % verrattuna tavalliseen varastovaunun käyttöön. Kattokuljettimiin kuuluu myös runsaasti turvatoimintoja. Esimerkiksi kuormaantunnistimet ja automaattiset hätäjarrut estävät tilanteita, joissa yritetään nostaa liian raskasta kuormaa kerralla. Tällaiset ylikuormitukset ovat itse asiassa yksi tärkeimmistä syistä teollisuusonnettomuuksille, ja niiden aiheuttamat kustannukset yrityksille ovat keskimäärin 740 000 dollaria per tapaus, kuten Ponemonin viimevuotinen tutkimus osoitti. On myös toinen mainittava etu: kauko-ohjausmahdollisuudet antavat työntekijöiden käsitellä materiaaleja ilman, että heidän tarvitsee olla suoraan niiden alla, joten kukaan ei joudu vaarantamaan omaa turvallisuuttaan tipahtavan esineen tai vaarallisten puristuspisteiden vuoksi siirrettäessä asioita paikasta toiseen.

Tarkan kuorman sijoittamisen saavuttaminen kriittisiin kokoonpanotehtäviin

Noin 1 mm:n tarkkuudella rakennetut nosturit antavat työntekijöiden sijoittaa tuuliturbiinisiivekkeet, painovalukoot ja kalliit osat juuri oikeaan kohtaan. Näissä koneissa on älykkäitä ominaisuuksia, kuten ohjelmoitavat korkeusasetukset ja heilahdusten hallintajärjestelmät, jotka pitävät kaiken vakaina myös epätasapainoisia 20 tonnin painoja siirrettäessä. Tarkkuustaso vaikuttaa merkittävästi tehdasalueiden toimintaan. Kansallisen standardointi- ja teknologiatutkimuskeskuksen (NIST) testien mukaan virheiden määrä on noin puolet vähemmän lentokoneiden kokoamisprosessissa, kun käytetään näitä tarkkoja nostoratkaisuja.

Dokumentoidut vähennykset loukkaantumisasteissa nostimien käyttöönoton jälkeen

Kolmen vuoden tutkimuksessa tarkasteltiin 127 eri valmistamoyksikköä ja siinä havaittiin, että manuaalisen nostamisen korvaaminen kattokoneilla vähensi lihaksia ja luustoa koskevat vammat lähes 60 prosentilla. Tehtaat, jotka asensivat radiokauko-ohjattuja törmäysvälitysjärjestelmiä, saavuttivat vaikuttavan 82 prosentin laskun näissä ärsyttävissä törmäystapauksissa vanhoihin ripustusohjattuihin malleihin verrattuna. Luvut puhuvat puolestaan, kun tarkastellaan Wuhan Rayvanbon autoteollisuuden asiakkaita, joilla ei ole ollut yhtään työntekijän poissaolollisia tapaturmia moottorilohkojen asennuksissa alkaen tammikuusta 2021. Näillä tilastoilla ei ole kyse vain paperilla olevista luvuista, vaan ne osoittavat, kuinka oikeanlainen kattokoneiden käyttöönotto voi täysin muuttaa työpaikan turvallisuustasoa.

Kattokoneiden integrointi moderniin, automatisoituun tuotantoon

Kattokoneiden rooli teollisuus 4.0 ja älykkäissä tehdasympäristöissä

Vanhat kattokuljettajat, joita näki ennen tehtailla, ovat nykyään paljon älykkäämpiä ja ne todella edistävät sen, mitä Industry 4.0 edustaa. Kun ne on yhdistetty valmistuksen ohjausjärjestelmiin (MES) ja varastojen hallintajärjestelmiin, modernit kattokuljettimet voivat muuttaa toimintaansa tuotantotarpeiden mukaan ja ne voivat jatkuvasti kommunikoida muiden koneiden kanssa tehdasalueella. Olemme nähneet tilastoja, joiden mukaan tällainen järjestelmä vähentää manuaalista työtä noin 35 % kokoonpano-operaatioiden aikana, mikä tarkoittaa, että materiaalit liikkuvat sujuvasti robottiasemilta suoraan varastointialueille ilman niin paljon keskeytyksiä. Suuret valmistajat ovat alkaneet asentaa RFID-lukijoita suoraan kattokuljettimiinsa. Nämä lukijat tarkistavat, että osat ovat oikeassa paikassa ja ne ohjaavat niitä uudelleen tarpeen mukaan päivän mittaan, jotta mitään ei jää odottamaan komponentteja.

IoT ja digitaaliohjaus reaaliaikaiseen valvontaan ja ennakoivaan huoltoon

Nykyään overhead-koneissa on älykkäät kuorma-anturit, jotka on yhdistetty internetiin, ja ne käyttävät jotakin, jota kutsutaan nimellä digitaalinen kaksos-teknologia, jotta operaattoreille saadaan selkeämpi kuva tilanteesta. Näillä koneilla on tärinäanturit, jotka voivat havaita laakeriongelmat kolme päivää ennen kuin ne todella epäonnistuvat, ja taustalla on eritysohjelmia, jotka selvittävät, miten energiaa voidaan säästää eri työvuorojen aikana. Smart Manufacturingin viimevuotisen raportin mukaan tehtaat, jotka ottivat käyttöön tämänlaisen ennakoivan huollon, nähdyt odottamattoman tuotantokatkoksen vähenemisen noin 40 %:lla, mikä on paljon parempaa kuin vain säännöllisten käsien tarkastusten tekeminen. Teknicoita voivat nyt korjata ongelmia kaukaa täydentävän todellisuuden näytöjen avulla langattomien ohjausten ansiosta, ja tämä on vähentänyt vianmäärityksen aikaa lähes kaksi kolmannesta tärkeissä valmistusalueissa, kuten autojen akkujen valmistus.

Tulevaisuuden suuntaukset: tekoälyyn perustuva reititys, automaatio ja törmäysten välttäminen

Teo on alkamassa muuttaa nostainten toimintaa nykyään älykkaiden järjestelmien ansiosta, jotka tarkastelevat menneitä työvuodata via neuoverkkoja. Joissakin alkuvaiheen testeissä on havaittu, että koneoppiminen voi parantaa palettimatkustuksen tehokkuutta huomattavasti - noin 28 % parannus vilkkaiden valujen ympäristöissä, joissa ennustetaan työntekijöiden liikkumista ja havaitaan metalliosien lämpötilan muutoksia. Uusimmat turvallisuusteknologiat nostaimille sekoittavat LiDAR-karttoja ja erittäin laajakaistaisen sijainnin seurannan yhdistämällä liikkuvat turvavyöt ihmisiä lähellä työskenteleville. Useimmat asiantuntijat uskovat, että noin seitsemän kymmenestä uudesta kattokuljettimeen sisällytetään automaattisten robottien liitännät kymmenen vuoden loppuun mennessä. Tämä tarkoittaa työkalujen automaattista vaihtamista ja sulavaa siirtymistä nostinten ja niiden itseohjautuvien varastointiajoneuvojen välillä ilman, että kaiken manuaalinen koordinointi on tarpeellista.

Joustavuus ja skaalautuvuus erilaisissa valmistussovelluksissa

Kattokuljettimien, nostimien ja yksiraiteisten ratapihojen räätälöinti tuotantotarpeisiin

Nykyisten valmistavien toimintojen täytyy käyttää kattoratasysteemejä, jotka vastaavat tarkasti niiden tarpeita tuotantolaitoksella. Markkinoilta löytyy kaikenlaista vaihteluväliä: pienistä yksikörsistä, joita käytetään tilojen säästämiseen tärkeissä paikoissa, kuten elektroniikkatehtaissa, aina suuriin kaksikörsimallien erikoiskoukkuineen, joita tarvitaan terästehtailla. Monet tehtaat lisäävät nykyään myös lisävarustetta. Otetaan esimerkiksi tyhjiönostimet, joista on tullut yleisiä lasinvalmistuksessa, koska ne käsittelevät herkkiä levyjä niin hellästi. Autoteollisuus on myös alkanut käyttää modulaarisia yksiraiteisia järjestelmiä perinteisten kattoratasysteemien sijaan useissa kohdissa. Näillä järjestelyillä materiaalit pääsevät liikkumaan sujuvasti laitoksen ympäri ilman, että tarvitsee purkaa seinäjä tai kattoja uuden infrastruktuurin asennusta varten.

Modulaariset kattorataratkaisut mukautuviin ja laajeneviin toimintoihin

Modulaariset kattoratasysteemit mahdollistavat tehtaille tuotannon määrän muutosten mukautumisen seuraavien asioiden kautta:

- Vaihtuvat kantaurakset työtilojen uudelleenjärjestelyyn alle 48 tunnissa

- Skaalautuvat nostokapasiteetit (1–100+ tonnia) päivitettävien nostimien ja kiskojen avulla

- Hybridiohjaimet manuaalisista/automaattisista ohjauksista siirtymiseen teollisuuden 4.0 -työskentelyyn

Vuoden 2023 Material Handling Institute -tutkimuksessa havaittiin, että modulaaristen nostimien käyttöönotto vähensi uudelleenjärjestelykustannuksia 32 % verrattuna kiinteisiin järjestelmiin.

Tapaus: Skaalautuvat järjestelmät erilaisissa teollisuusympäristöissä

Yksi suurista toimittajista teollisuudessa otti käyttöön standardisoituja kattokuljettimia kahdeksassa eri sijainnissa, mikä antoi heille noin 94 %:n yhteensopivuuden komponenttien välillä eri sijaintipaikkojen välillä. Kun markkinat muuttuivat suuntaa, he pystyivät nopeasti siirtää laitteita kuluttajatekniikan valmistuksesta tuuliturbiinien kokoonpanoon, mikä säästi noin 1,2 miljoonaa dollaria vuodessa uusien laitteiden ostamisesta. Mielenkiintoista on, kuinka sopeutuva järjestelmä osoittautui. Kun toimintaa laajennettiin, työntekijöiden tarvittiin kuluttamaan vain 60 % tavallisesta koulutusajasta, koska monet taidot siirtyivät suoraan eri tuotantoalueiden välillä.

Mittauksilla perusteltavat tulokset tuotannon ja toiminnan tehokkuudessa

Tietoihin perustuvat parannukset työpajan läpimenneisyyteen ja kierrosajoihin

Nosturijärjestelmät parantavat nykyään todella tuottavuutta paremmalla materiaalivirtojen hallinnalla ja lyhyemmillä käsittelyajoilla laitosten läpi. McKinseyn vuoden 2023 tutkimusten mukaan tehtaat, jotka ottivat käyttöön digitaalisen valvonnan nostureiden ohessa, saivat läpäisynopeuksien nousevan 17–24 prosenttia vain siksi, että turhat odotusjaksot operaatioiden välillä vähenivät. Mahdollisuus seurata kuormia reaaliajassa tarkoittaa, että työntekijöiden tarve manuaaliselle koordinoinnille vähenee, ja kun reitit automatisoidaan, kierrosajat lyhenevät, sillä ei tuhlata aikaa tarpeettomaan vaakasuoraan liikutteluun. Monet tehdasmanagerit raportoivat, että nämä muutokset tekevät valtavan eron päivittäisessä toiminnassa.

Tuottavuuden Case Study: Keskiyriyttömän autotehtaan muutos

Kun keskikokoinen autotehdas asensi nuo modulaariset kattokuljettimet, neuvokkaat nopeudensäätöjärjestelmät ja rakennetut törmäysten tunnistusteknologiat vähensivät komponenttien siirtymisaikoja dramaattisesti 48 minuutista vain 29 minuuttiin per korirakenne. Työasemat pystyivät toimimaan koko päivän ajan noin 92 prosentin kapasiteetilla ilman ongelmia tai keskeytyksiä. Tämä on itse asiassa noin 34 prosenttia parempaa kuin mitä suurin osa tehtaita saavuttaa käyttämällä vanhoja trukkimenetelmiä. Tässä vielä yksi etu: työvoimakustannukset laskivat noin 127 dollaria per valmistettu yksikkö. Melko vaikuttavaa, kun huomioidaan tiukat ISO-laatuvaatimukset, joiden mukaan koko teollisuus toimii.

UKK

Mikä on hyöty kattokuljettimien käytöstä perinteisiin menetelmiin verrattuna?

Kattokuljettimet vapauttavat lattiatilaa, parantavat työvuorovapaan jatkuvuutta, lisäävät turvallisuutta ja tarkentavat kuorman käsittelyä. Ne integroituvat myös saumattomasti automoituun tuotantoon ja nykyaikaisiin älykkäisiin tehdasjärjestelmiin.

Miten kattokuljettimet vaikuttavat teollisuuden turvallisuuteen?

Ne vähentävät maanpinnan vaaroja minimoimalla törmäysriskit ja niissä on kuormarajakatkaisimet ja hätäjarrut. Lisäksi kauko-ohjausmahdollisuus mahdollistaa materiaalien käsittelyn turvallisesti etäältä.

Soveltuvatko kattokuljettimet kaikkiin valmistusympäristöihin?

Kyllä, kattokuljettimet sopeutuvat sekä kompaktiin että laaja-alaisten valmistusympäristöihin. Ne tarjoavat tilan säästäviä ratkaisuja ja tehostavat tuotantoa erilaisissa valmistustilanteissa.

Miten kattokuljettimet integroituvat älykkäisiin tehdasjärjestelmiin?

Nykyiset kattokuljettimet yhteydessä valmistuksen ohjaus- ja varastohallintajärjestelmiin, mikä mahdollistaa automaattiset säädöt tuotantotarpeisiin ja muiden koneiden kanssa integroidun toiminnan saumattomasti.

Minkälaisia kehitysaskelia odotetaan kattokuljettajatekniikassa?

Tulevaisuuden suuntaukset kattavat tekoälyyn perustuvan reitityksen ja automaation, parantuneen törmäysten välttämisen sekä laajemman integraation robottijärjestelmien kanssa älykkäämpien tuotantotyökalujen toteuttamiseksi.

Sisällys

- Lattiatilan vapauttaminen siirtämällä materiaalinkäsittely Yläasteen nosturi

- Ruuhkien vähentäminen ja työvuon jatkuvuuden parantaminen

- Vertailullisia etuja kompaktissa ja laajamittaisessa valmistusjärjestelyissä

- Turvallisuuden ja tarkkuuden parantaminen raskaiden kuormien käsittelyssä

- Kattokoneiden integrointi moderniin, automatisoituun tuotantoon

- Joustavuus ja skaalautuvuus erilaisissa valmistussovelluksissa

- Mittauksilla perusteltavat tulokset tuotannon ja toiminnan tehokkuudessa

-

UKK

- Mikä on hyöty kattokuljettimien käytöstä perinteisiin menetelmiin verrattuna?

- Miten kattokuljettimet vaikuttavat teollisuuden turvallisuuteen?

- Soveltuvatko kattokuljettimet kaikkiin valmistusympäristöihin?

- Miten kattokuljettimet integroituvat älykkäisiin tehdasjärjestelmiin?

- Minkälaisia kehitysaskelia odotetaan kattokuljettajatekniikassa?