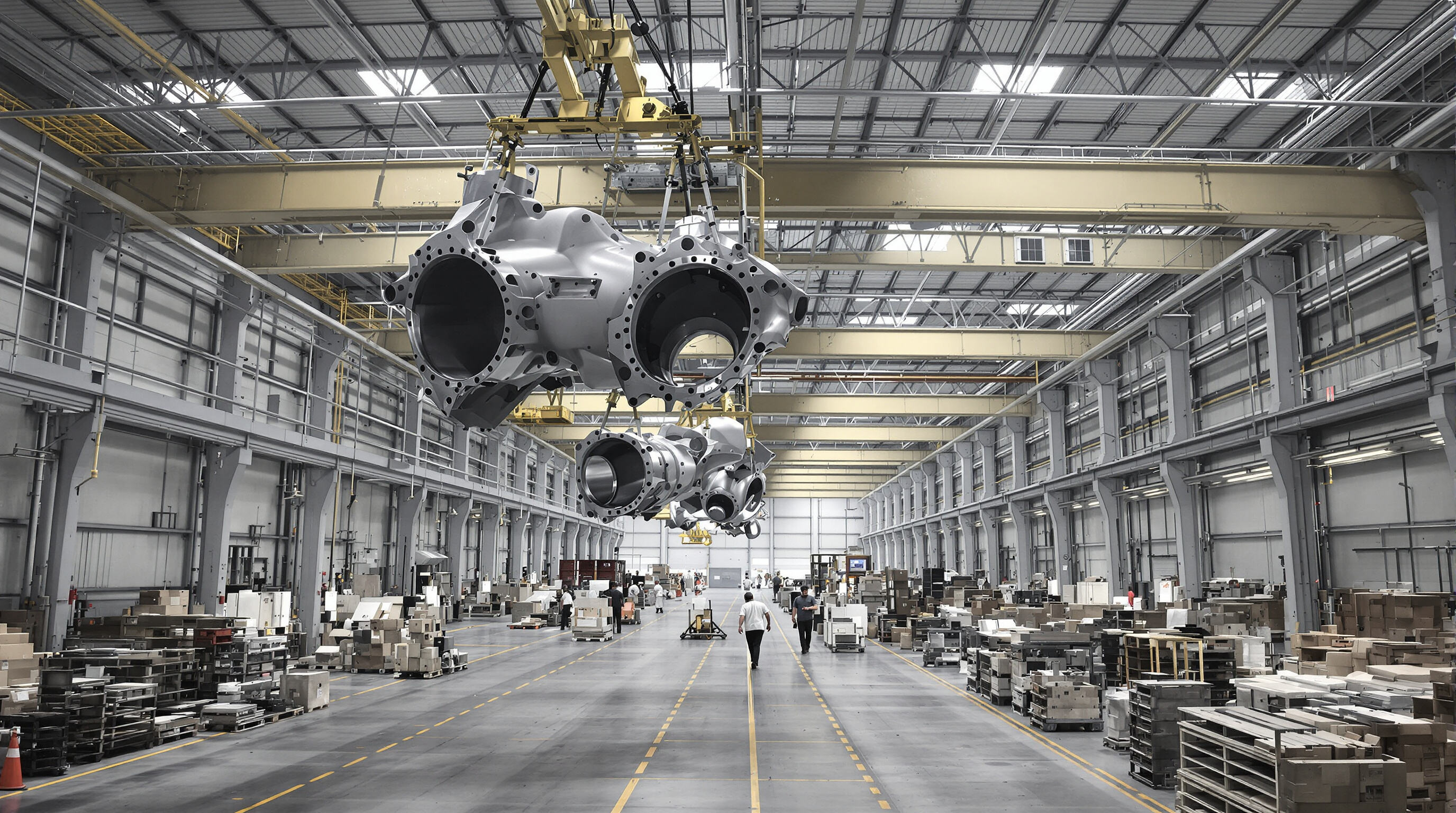

Fritager gulvplads ved at flytte materialhåndtering Overhovedskran

Ifølge Manufacturing Space Optimization Report 2024 kan overheadkraner frigive omkring 40 % af værkstedets gulvplads, når de erstatter jordbaseret udstyr såsom gaffeltrækkere. Ved at gå i vejret i stedet for vandret finder fabrikkerne sig selv med ekstra plads til at oprette nye samleområder, organisere lagerbedre eller endda oprette de meget nødvendige sikkerhedsbufferzoner mellem arbejdsområder. Nogle faciliteter har faktisk oplevet, at arbejdsgangsforsinkelser er faldet med cirka 22 % efter implementering af denne type pladsoptimerende foranstaltninger, primært fordi der er mindre udstyr, der bevæger sig frem og tilbage over de samme stier hele dagen.

Reducerer trængsel og forbedrer arbejdsgangens kontinuitet

Ved at etablere dedikerede luftbånd reducerer overheadkraner gangblokerende episoder med 57 % sammenlignet med traditionel materialehåndtering (PwC Operations Review 2023). Dette skaber kontinuerlige produktionsstrømme, hvor:

- Komponenter bevæger sig direkte fra modtagning til samling

- WIP (Work-in-Progress) overførsler sker uden mellemstationer

- Færdige varer transporteres over hovedet til emballage/forsendelsesområder

Sammenlignende fordele i kompakt versus storstilet produktionslayout

Pladbesparende effekt varierer efter facilitetens størrelse:

| Layouttype | Gulvplads tilbageerobret | Produktionsgevinst |

|---|---|---|

| Kompakt (<50.000 kvadratfod) | 60 % | 35% |

| Storstilet (200.000 kvadratfod) | 30% | 18% |

Kompakte faciliteter drager mest fordel af materialhåndteringssystemer over hovedet, mens større fabrikker opnår proportionale forbedringer i arbejdsgang gennem zonale kranoperationer. Begge konfigurationer viser målbare effektivitetsforbedringer ved integration af vertikale materialhåndteringsprotokoller.

Forbedring af sikkerhed og præcision ved håndtering af tunge laster

Minimere arbejdsmiljørisker gennem kontrolleret løftning over hovedet

Ved at bruge overhængskraner reduceres faremomenter på gulvniveau, fordi de løfter laster op fra gulvet i stedet for at flytte dem hen over det. Studier fra OSHA viser, at disse kraner reducerer kollisionsrisikoen med cirka 63 % sammenlignet med almindeligt gaffeltrucksarbejde. Kranerne er også udstyret med en række sikkerhedsfunktioner. Blandt andet belastningsgrænse-sensorer og automatisk nødbremser forhindrer situationer, hvor for meget vægt løftes ad gangen. Sådanne overbelastninger er faktisk en af de primære grunde til, at industriuheld sker, og koster virksomheder i gennemsnit 740.000 USD per hændelse ifølge Ponemon's forskning i fjor. Derudover er der en anden fordel, der er værd at nævne: fjernbetjeningsmuligheder giver arbejdstagere mulighed for at håndtere materialer uden at stå direkte under dem, så ingen behøver at bekymre sig om at blive ramt af noget, der falder ned, eller at komme i klemmepunkter under flytning.

Nå præcis lastpositionering til kritiske samleopgaver

Hejse med en positionsnøjagtighed på ca. 1 mm gør det muligt for arbejdere at placere turbiner, presseforme og dyre komponenter præcist der, hvor de skal hen. Disse maskiner er udstyret med smarte funktioner som programmerbare højdeindstillinger og svingkontrolsystemer, som sikrer stabilitet, også når man flytter ujævne vægte på 20 ton. Nøjagtigheden gør en reel forskel på fabriksgulvet. Ifølge tests fra National Institute of Standards and Technology begår producenter cirka halvt så mange fejl under samleprocesser i flyindustrien, når de bruger disse præcise løfte løsninger.

Dokumenterede reduktioner i kvætningstilfælde efter implementering af kraner

I løbet af tre år undersøgte forskere 127 forskellige produktionsfaciliteter og fandt ud af, at overgangen fra manuel løftning til kraner i loftet reducerede muskel- og skeletskader med næsten 60 %. Fabrikker, der installerede radiostyrede anti-kollisionssystemer, oplevede en imponerende reduktion på 82 % i de irriterende sammenstød i forhold til ældre hængekodeløste modeller. Tallene taler virkelig for sig selv, når vi ser på Wuhan Rayvanbos automobilkunder, som ikke har haft nogen arbejdsskader, der førte til fravær, under motorblokinsallationer siden tidligt 2021. Disse statistikker er ikke bare tal på papir – de viser, hvordan korrekt implementering af løfteudstyr i loftet kan ændre arbejdsmiljøstandarder fuldstændigt.

Integration af kraner i loftet i moderne, automatiserede produktionssystemer

Kraners rolle i Industry 4.0 og smart factory-miljøer

De gamle løftekraner, vi plejede at se rundt om på fabrikker, bliver til noget meget mere avanceret disse dage, og de hjælper virkelig med at fremme det, som Industry 4.0 handler om. Når de er forbundet til produktionssystemer (MES) og lagerstyringsprogrammer, kan moderne kraner faktisk ændre deres adfærd i henhold til produktionsbehov og samtidig hele tiden kommunikere med andre maskiner på fabriksgulvet. Vi har set statistikker, som viser, at denne type system kan reducere manuelt arbejde med cirka 35 % under samleoperationer, hvilket betyder, at materialer flyttes sikkert fra robotstationer til lagerområder med langt færre afbræk. Store producenter har nu begyndt at integrere RFID-scannere direkte i deres kraner. Disse scannere kontrollerer, om dele er tilgængelige der, hvor de skal bruges, og omdirigerer tingene, mens behovet ændres igennem dagen, og sikrer, at intet bliver liggende og vente på komponenter.

IoT og digitale kontroller til realtidsovervågning og prediktiv vedligeholdelse

Dagens løftekrænser er udstyret med intelligente lastsensorer, der er forbundet til internettet, og de bruger noget, der hedder digital tvillingsteknologi, til at give operatører et meget tydeligere billede af, hvad der foregår. Disse maskiner har vibrationssensorer, som kan opdage problemer med lejer tre dage, før de faktisk går i stykker, og der er specialprogrammer, der kører i baggrunden og finder ud af, hvordan man kan spare energi under forskellige arbejdsskift. Ifølge en rapport fra Smart Manufacturing i sidste år så fabrikker, der adopterede denne type forudsigende vedligeholdelse, deres uventede nedetid falde med cirka 40 %, hvilket er meget bedre end blot at udføre almindelige manuelle inspektioner. Teknikere kan nu reparere problemer via fjernbetjening ved hjælp af augmenteret realitetsvisninger takket være trådløse kontroller, og dette har reduceret fejlsøgningstiden med næsten to tredjedele i vigtige produktionsområder såsom fremstilling af batterier til biler.

Fremtidens tendenser: AI-drevet ruteplanlægning, automatisering og kollisionsundgåelse

AI begynder at transformere, hvordan kraner fungerer i dag, takket være smarte systemer, der analyserer tidligere arbejdsgangdata gennem neurale netværk. Nogle tidlige tests viser, at maskinlæring kan øge palletrutefindings-effektiviteten markant - omkring 28 % forbedring i travle støberimiljøer, hvor den forudsiger, hvor holdene vil bevæge sig hen, og registrerer temperaturændringer i metaldele. Den nyeste sikkerhedsteknologi til kraner kombinerer LiDAR-kortlægning med ultra-båndbredde lokalisering til at skabe bevægelige sikkerhedszoner omkring personale, der arbejder i nærheden. De fleste eksperter mener, at cirka syv ud af ti nye overheadkraner vil komme med indbyggede robotforbindelsespunkter mod slutningen af dette årti. Det betyder automatisk værktøjsskift og jævne overførsler mellem kraner og de selvstyrende lagerbiler uden behov for, at nogen koordinerer alt manuelt.

Fleksibilitet og skalerbarhed på tværs af mange produktionsscenarier

Tilpasning af overheadkraner, løftere og monorails til specifikke produktionsbehov

Dagens produktionsvirksomheder har brug for kranesystemer, der matcher deres specifikke behov på fabrikgulvet. Markedet tilbyder alt fra små enkeltbjælkekrane, der bruges på steder, hvor plads er afgørende, såsom elektronikfabrikker, til store dobbeltbjælkemodeller med særlige roterende kroge, som anvendes i stålvirksomheder. Mange fabrikker monterer også ekstra udstyr i dag. Tag eksempelvis vakuumløftere, som er blevet populære i glasindustrien, fordi de håndterer skrøbelige paneler så blødt. Automobilfabrikker har også begyndt at bruge modulære monorail-systemer i stedet for traditionelle overhængende krane i flere områder. Disse løsninger gør det muligt for materialer at bevæge sig jævnt rundt i faciliteten, uden at man skal rive vægge eller lofter ned for blot at installere ny infrastruktur.

Modulære kraneløsninger til tilpasselige og udvidelige operationer

Modulære overhængende kraneløsninger gør det muligt for fabrikker at tilpasse sig ændrede produktionsvoluminer gennem:

- Udskiftbare løbebjælker til at omkonfigurere arbejdspladsens layout i løbet af 48 timer

- Skalerbare løftekapaciteter (1–100+ tons) via opgraderbare løfter og transporteringsvogne

- Hybrid manuel/automatisk kontrol til trinvis overgang til Industry 4.0-arbejdsgange

En undersøgelse fra 2023 udarbejdet af Material Handling Institute fandt ud af, at faciliteter, som brugte modulære kraner, reducerede omkonfigureringsomkostninger med 32 % sammenlignet med faste systemer.

Case Study: Skalerbare systemer i varierede industrielle miljøer

En stor leverandør inden for industriens sektor introducerede standardiserede løftekrænere på otte forskellige produktionssteder, hvilket gav dem omkring 94 % kompatibilitet mellem komponenter på tværs af lokaliteterne. Da markederne ændrede retning, kunne de hurtigt flytte udstyr fra at producere forbrugerelektronik til at samle vindmøller, hvilket årligt sparer dem for cirka 1,2 millioner dollars i nye køb. Det interessante er, hvor tilpasningsdygtigt dette system viste sig at være. Ved udvidelse af driften havde medarbejderne kun brug for 60 % af den sædvanlige træningstid i forhold til tidligere, da mange færdigheder direkte kunne overføres mellem forskellige produktionsområder.

Målbare produktivitetsforbedringer og øget driftseffektivitet

Datastyret forbedring af værkstedsproduktion og cyklustider

Overhængskranaleggene i dag fører til reelle forbedringer i produktiviteten takket være bedre materialeflowstyring og kortere håndteringstider på tværs af faciliteterne. Ifølge forskning fra McKinsey tilbage i 2023 så fabrikker, der implementerede digital overvågning sammen med deres krane, gennemstrømningshastigheder stige med 17-24 procent alene fordi de reducerede de irriterende inaktivitetsperioder mellem operationerne. Muligheden for at følge laster i realtid betyder mindre behov for, at arbejdere manuelt skal koordinere alt, og når ruterne bliver automatiserede, forkortes cyklustiderne, fordi der ikke bliver spildt tid på at flytte ting vandret, når det ikke er nødvendigt. Mange anlægschefer rapporterer, at disse ændringer gør en kæmpe forskel i hverdagsdriften.

Produktivitets casespil: Transformation af en mellemstor bilmonteringsfabrik

Da en mellemstor bilfabrik installerede disse modulære overhængende kraner, faldt komponentoverførselstiderne markant fra 48 minutter til kun 29 minutter per chassis. Det, der virkelig gjorde en forskel, var, hvordan disse systemer udførte deres magi med de intelligente hastighedskontrolsystemer og den indbyggede kollisionsdetektionsteknologi. Arbejdsstationerne kunne køre på maksimum med omkring 92 procent kapacitet hele dagen uden nogen fejl eller stop. Det er faktisk cirka 34 procent bedre end det, de fleste fabrikker opnår, når de er afhængige af de gamle gaffeltrucks. Og her er en anden fordel: arbejdskommerne gik ned med cirka 127 dollar per produceret enhed. Ganske imponerende, især når man tager højde for, at de stadig skulle overholde de strenge ISO-kvalitetskrav, som hele industrien lever efter.

Fælles spørgsmål

Hvad er fordelene ved at bruge overhængende kraner sammenlignet med traditionelle metoder?

Overhead-kraner frigiver gulvplads, forbedrer arbejdsgangens kontinuitet, forbedrer sikkerheden og øger præcisionen i lasthåndtering. De integreres også problemfrit i automatiserede produktionssystemer og moderne smarte fabrikmiljøer.

Hvordan bidrager overhead-kraner til industriens sikkerhed?

De reducerer faremomenter ved jordniveau ved at minimere kollisionsrisikoen og er udstyret med lastgrænse-sensorer og nødbremser. Desuden giver fjernbetjening muligheden for at håndtere materialer sikkert på afstand.

Er overhead-kraner egnede til alle produktionslayouter?

Ja, overhead-kraner kan tilpasses både til kompakte og store produktionslayouter. De giver pladsbesparende løsninger og effektivitetsforbedringer i forskellige produktionssammenhænge.

Hvordan integreres overhead-kraner i smarte fabriksystemer?

Moderne overhead-kraner forbinder sig med produktionstyringssystemer og lagerstyringssystemer, hvilket muliggør automatiske tilpasninger af produktionsbehov og integration med andre maskiner for problemfri drift.

Hvilke fremskridt forventes inden for kraneteknologi?

Fremtidens tendenser omfatter AI-drevet ruteplanlægning og automatisering, forbedret kollisionsundgåelse samt større integration med robotter til mere intelligente produktionsprocesser.

Indholdsfortegnelse

- Fritager gulvplads ved at flytte materialhåndtering Overhovedskran

- Reducerer trængsel og forbedrer arbejdsgangens kontinuitet

- Sammenlignende fordele i kompakt versus storstilet produktionslayout

- Forbedring af sikkerhed og præcision ved håndtering af tunge laster

- Integration af kraner i loftet i moderne, automatiserede produktionssystemer

- Fleksibilitet og skalerbarhed på tværs af mange produktionsscenarier

- Målbare produktivitetsforbedringer og øget driftseffektivitet

-

Fælles spørgsmål

- Hvad er fordelene ved at bruge overhængende kraner sammenlignet med traditionelle metoder?

- Hvordan bidrager overhead-kraner til industriens sikkerhed?

- Er overhead-kraner egnede til alle produktionslayouter?

- Hvordan integreres overhead-kraner i smarte fabriksystemer?

- Hvilke fremskridt forventes inden for kraneteknologi?