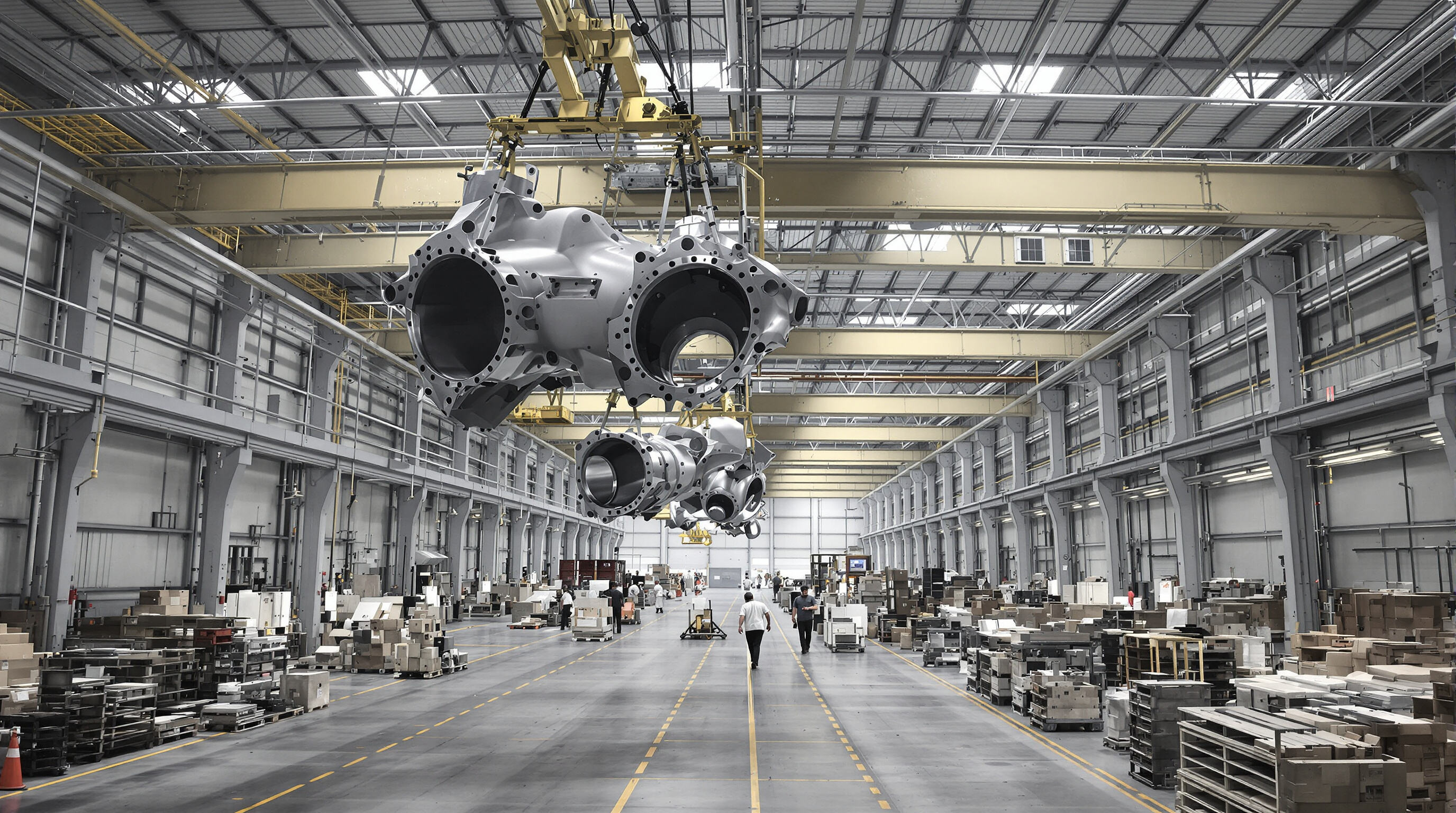

Freimachen von Bodenfläche durch Verlagerung der Materialhandhabung Überkopfkranich

Laut dem Bericht zur Optimierung des Produktionsraums 2024 können Brückenkrane etwa 40 % der Hallenfläche in Werkstätten freisetzen, wenn sie Bodengeräte wie Gabelstapler ersetzen. Durch die vertikale statt horizontalen Nutzung des Raums steht den Fabriken zusätzlicher Platz zur Verfügung, um neue Montagebereiche einzurichten, Lagerbestände besser zu organisieren oder sogar jene dringend benötigten Sicherheitsabstände zwischen Arbeitszonen zu schaffen. Einige Betriebe haben tatsächlich festgestellt, dass sich Arbeitsablaufstörungen um etwa 22 % reduzierten, nachdem solche Maßnahmen zur Flächeneinsparung umgesetzt wurden, hauptsächlich weil deutlich weniger Geräte den ganzen Tag über denselben Weg zurücklegen.

Stauverringerung und Verbesserung des Arbeitsflusses

Durch die Einrichtung spezieller Luftwege reduzieren Brückenkrane das Blockieren von Gängen um 57 % im Vergleich zum traditionellen Materialhandling (PwC Operations Review 2023). Dies ermöglicht einen kontinuierlichen Produktionsfluss, bei dem:

- Komponenten direkt vom Empfang zur Montage gelangen

- WIP (Work-in-Progress)-Übertragungen erfolgen ohne Zwischenlagerung

- Fertige Erzeugnisse bewegen sich über Kopf zu den Verpackungs-/Versandbereichen

Vergleichbare Vorteile bei kompakten und großflächigen Fertigungsanlagen

Die platzsparende Wirkung variiert je nach Hallengröße:

| Layout-Typ | Erschlossene Bodenfläche | Durchsatzsteigerung |

|---|---|---|

| Kompakt (<50.000 Quadratfuß) | 60% | 35% |

| Großflächig (200.000 Quadratfuß) | 30% | 18% |

Kompakte Anlagen profitieren am meisten von überkopfgeführten Materialtransportsystemen, während größere Werke durch zonenspezifische Kranoperationen proportionale Verbesserungen im Arbeitsablauf erreichen. Beide Konfigurationen weisen messbare Effizienzsteigerungen auf, wenn vertikale Materialtransportprotokolle integriert werden.

Steigerung von Sicherheit und Präzision beim Umgang mit Schwerlasten

Minimierung von Arbeitsplatzrisiken durch kontrolliertes Heben über Kopf

Der Einsatz von Brückenkränen reduziert die Gefahren auf Bodenebene, da sie Lasten anheben, anstatt sie über den Boden zu bewegen. Studien der OSHA zeigen, dass diese Kräne das Kollisionsrisiko um etwa 63 % im Vergleich zu herkömmlichen Gabelstaplern verringern. Die Kräne sind zudem mit zahlreichen Sicherheitsmerkmalen ausgestattet. Dazu gehören beispielsweise Lastbegrenzungssensoren und automatische Notbremsen, die verhindern, dass zu viel Gewicht auf einmal angehoben wird. Solche Überlastungen sind tatsächlich eine der Hauptursachen für industrielle Unfälle, die Unternehmen laut der Ponemon-Studie des letzten Jahres durchschnittlich 740.000 Dollar pro Vorfall kosten. Ein weiterer erwähnenswerter Vorteil ist: Fernbedienungen ermöglichen es Arbeitern, Materialien zu bewegen, ohne direkt darunterstehen zu müssen, sodass niemand befürchten muss, von herabfallenden Gegenständen getroffen zu werden oder während des Transports in gefährlichen Quetschpunkten eingeklemmt zu werden.

Exakte Lastpositionierung für kritische Montagearbeiten

Hubgeräte mit einer Positionierungsgenauigkeit von etwa 1 mm ermöglichen es Arbeitern, Turbinenblätter, Pressformen und teure Bauteile exakt dorthin zu bringen, wo sie benötigt werden. Diese Maschinen verfügen über intelligente Funktionen wie programmierbare Höheneinstellungen und Schwenksteuerungen, die auch beim Bewegen ungleichmäßiger Lasten von bis zu 20 Tonnen für Stabilität sorgen. Diese Präzision macht sich deutlich auf Fabriketagen bemerkbar. Laut Tests des National Institute of Standards and Technology (NIST) treten bei Herstellern während Montageprozessen in der Luftfahrtindustrie mit diesen präzisen Hebelösungen etwa halb so viele Fehler auf.

Dokumentierte Reduktionen der Verletzungsrate nach Einführung der Krane

In drei Jahren untersuchten Forscher 127 verschiedene Produktionsstätten und stellten fest, dass der Wechsel vom manuellen Heben zu Überkopfkranaufsätzen die muskuloskeletalen Verletzungen um fast 60 % reduzierte. Betriebe, die funkgesteuerte Anti-Kollisions-Systeme installierten, verzeichneten eine beeindruckende Reduktion von 82 % bei den lästigen Zusammenstoßvorfällen im Vergleich zu älteren Modellen mit Seilzugbedienung. Die Zahlen sprechen für sich, wenn man sich Wuhan Rayvanbos Automobilkunden anschaut, bei denen seit Anfang 2021 keine Arbeitsunfälle während der Montage von Motorenblöcken mehr aufgetreten sind. Diese Statistiken sind keine bloßen Zahlen auf dem Papier – sie zeigen, wie die richtige Implementierung von Überkopfhebezeuge die Arbeitssicherheitsstandards komplett verändern kann.

Integration von Überkopfkränen in moderne, automatisierte Produktionssysteme

Rolle der Überkopfkräne in der Industrie 4.0 und in intelligenten Fabrikumgebungen

Die alten Brückenkrane, die wir früher in Fabriken sahen, werden heutzutage zu etwas viel Intelligenterem, was wirklich dazu beiträgt, das Konzept von Industry 4.0 voranzutreiben. Wenn diese modernen Krane mit Manufacturing Execution Systems (MES) und Lagerverwaltungsprogrammen verbunden sind, können sie ihr Verhalten tatsächlich entsprechend den Produktionsanforderungen anpassen und gleichzeitig ständig mit anderen Maschinen auf der Fabriketage kommunizieren. Statistiken zeigen, dass solche Systeme den manuellen Arbeitsaufwand während Montagevorgängen um etwa 35 % reduzieren. Das bedeutet, dass Materialien nahtlos von Roboterstationen in die Lagerbereiche fließen können, ohne so viele Unterbrechungen. Große Hersteller haben mittlerweile begonnen, RFID-Scanner direkt in ihre Krane einzubauen. Diese Scanner prüfen, ob die benötigten Teile an den vorgesehenen Stellen verfügbar sind, und leiten Materialien bei sich ändernden Tagesanforderungen um, um sicherzustellen, dass nichts aufgrund fehlender Komponenten blockiert wird.

IoT und digitale Steuerungen für Echtzeitüberwachung und vorausschauende Wartung

Heutige Brückenkrane sind mit intelligenten Lastsensoren ausgestattet, die mit dem Internet verbunden sind, und nutzen eine sogenannte digitale Zwillingstechnologie, um den Bedienern ein deutlich klareres Bild davon zu vermitteln, was vor sich geht. Diese Maschinen verfügen über Vibrationssensoren, die bereits drei Tage vor dem eigentlichen Ausfall Probleme mit Lagern erkennen können, und es laufen spezielle Programme im Hintergrund, die berechnen, wie während verschiedener Arbeitschichten Energie gespart werden kann. Laut einem Bericht von Smart Manufacturing vom letzten Jahr haben Fabriken, die diese Art der vorausschauenden Wartung eingeführt haben, ihre unerwarteten Stillstandszeiten um etwa 40 % reduzieren können, was deutlich besser ist, als lediglich manuelle regelmäßige Inspektionen durchzuführen. Techniker können heutzutage Probleme per Augmented-Reality-Display aus der Ferne beheben, dank drahtloser Steuerungen, wodurch die Fehlersuchzeit in wichtigen Fertigungsbereichen wie der Produktion von Autobatterien bereits um zwei Drittel reduziert wurde.

Zukunftstrends: KI-gesteuerte Routenplanung, Automatisierung und Kollisionsschutz

KI beginnt, die Art und Weise zu verändern, wie Kräne heutzutage arbeiten, dank intelligenter Systeme, die mithilfe von neuronalen Netzen historische Workflow-Daten analysieren. Einige frühe Tests zeigen, dass maschinelles Lernen die Effizienz der Paletten-Routing erheblich steigern kann – etwa 28 % Verbesserung in stark frequentierten Gießereien, wo es vorhersagt, wohin sich die Crews bewegen, und Temperaturschwankungen an Metallteilen erkennt. Die neueste Sicherheitstechnik für Kräne kombiniert LiDAR-Karten mit ultraschmalbandiger Positionsverfolgung, um dynamische Sicherheitszonen um anwesende Arbeiter zu schaffen. Die meisten Experten gehen davon aus, dass etwa sieben von zehn neuen Brückenkränen bis Ende dieses Jahrzehnts über eingebaute Schnittstellen für Roboter verfügen werden. Das bedeutet automatischen Werkzeugwechsel und nahtlose Übergaben zwischen Kränen und selbstfahrenden Lagerfahrzeugen, ohne dass jemand manuell alles koordinieren muss.

Flexibilität und Skalierbarkeit in verschiedenen Fertigungsanwendungen

Anpassung von Brückenkränen, Hebezeugen und Monorails an spezifische Produktionsanforderungen

Heutige Fertigungsbetriebe benötigen Krananlagen, die ihren spezifischen Anforderungen auf der Produktionsfläche entsprechen. Der Markt bietet alles, von kleinen Einzelbalken-Kränen, die dort eingesetzt werden, wo der Platz am wichtigsten ist, wie z.B. in Elektronikfabriken, bis hin zu großen Doppelbalken-Modellen mit speziellen rotierenden Haken, die in Stahlwerken benötigt werden. Viele Betriebe rüsten heutzutage auch zusätzliche Ausrüstungen nach. Vakuumheber beispielsweise gewinnen in der Glasfertigung an Beliebtheit, da sie besonders schonend mit empfindlichen Paneelen umgehen. Automobilwerke setzen zunehmend modulare Einschienen-Systeme anstelle traditioneller Hallenkräne in mehreren Bereichen ein. Solche Anlagen ermöglichen es, Materialien reibungslos innerhalb der Anlage zu bewegen, ohne Wände oder Decken aufreißen zu müssen, um neue Infrastrukturen installieren zu können.

Modulare Kranlösungen für flexible und erweiterbare Anwendungen

Modulare Hallenkran-Systeme ermöglichen es Fabriken, sich an veränderte Produktionsmengen anzupassen durch:

- Austauschbare Laufbalken für die Neugestaltung von Arbeitsplatzlayouts in 48 Stunden

- Skalierbare Tragfähigkeiten (1–100+ Tonnen) durch aufrüstbare Hebezeuge und Laufkatzen

- Hybride manuelle/automatische Steuerungen für eine schrittweise Einführung von Industry-4.0-Prozessen

Eine 2023 vom Material Handling Institute durchgeführte Studie ergab, dass Einrichtungen, die modulare Krane einsetzen, ihre Rekonfigurationskosten um 32% gegenüber festen Systemen senken konnten.

Fallstudie: Skalierbare Systeme in unterschiedlichen industriellen Umgebungen

Ein großer Lieferant im Industriebereich setzte einheitliche Brückenkrane an acht verschiedenen Standorten ein, wodurch etwa 94 % Kompatibilität zwischen den Komponenten an den verschiedenen Standorten entstand. Als sich die Märkte verlagerten, konnten sie die Geräte schnell von der Fertigung von Konsumelektronik auf die Montage von Windkraftanlagen umstellen und sparten dabei jährlich rund 1,2 Millionen US-Dollar für neue Anschaffungen. Interessant ist, wie anpassungsfähig dieses System sich erwies. Beim Ausbau der Produktion benötigten die Mitarbeiter nur noch 60 % der üblichen Schulungszeit im Vergleich zu früher, da sich viele Fähigkeiten direkt auf verschiedene Produktionsbereiche übertragen ließen.

Nachweisbare Steigerungen der Produktivität und operativen Effizienz

Datenbasierte Verbesserungen bei Durchsatz und Zykluszeiten in der Werkstatt

Brückenkrananlagen erzielen heute reale Produktivitätssteigerungen dank verbesserter Materialflussoptimierung und kürzerer Umgangzeiten innerhalb der Anlagen. Laut einer Studie von McKinsey aus dem Jahr 2023 konnten Fabriken, die digitale Überwachungssysteme zusammen mit ihren Krananlagen einsetzten, Steigerungen der Durchlaufgeschwindigkeit von 17 bis 24 Prozent verzeichnen, allein dadurch, dass sie diese nervenaufreibenden Stillstandszeiten zwischen den Operationen reduzierten. Die Möglichkeit, Lasten in Echtzeit zu verfolgen, verringert den manuellen Koordinationsbedarf durch Mitarbeiter. Wenn Routen automatisiert werden, verkürzen sich die Zykluszeiten, da keine Zeit mehr mit unnötigen horizontalen Bewegungen verschwendet wird. Viele Anlagenleiter berichten, dass diese Veränderungen einen riesigen Unterschied im täglichen Betrieb ausmachen.

Produktivitätsfallstudie: Transformation einer mittelgroßen Automobilmontageanlage

Als ein mittelgroßes Automobilwerk diese modularen Brückenkrane installierte, sank die Zeit für den Komponententransport pro Fahrgestell dramatisch von 48 auf nur noch 29 Minuten. Den entscheidenden Unterschied machte dabei, wie diese Systeme mit intelligenten Geschwindigkeitsregelungen und eingebauter Kollisionserkennungstechnik arbeiteten. Arbeitsstationen konnten den ganzen Tag über nahezu ohne Probleme oder Stillstände mit etwa 92 Prozent Kapazität auf Hochtouren laufen. Das ist tatsächlich rund 34 Prozent besser als das, was die meisten Werke erreichen, wenn sie auf traditionelle Gabelstapler-Operationen zurückgreifen. Ein weiterer Vorteil: Die Personalkosten sanken um etwa 127 Dollar pro produzierte Einheit. Ziemlich beeindruckend, wenn man bedenkt, dass sie trotzdem die strengen ISO-Qualitätsanforderungen einhalten mussten, nach denen die gesamte Industrie lebt.

Häufig gestellte Fragen

Welche Vorteile bieten Brückenkrane im Vergleich zu traditionellen Methoden?

Brückenkrane schaffen Platz auf dem Hallenboden, verbessern den kontinuierlichen Arbeitsablauf, erhöhen die Sicherheit und steigern die Präzision beim Umgang mit Lasten. Zudem lassen sie sich nahtlos in automatisierte Produktionssysteme und moderne Smart-Factory-Umgebungen integrieren.

Wie tragen Brückenkrane zur Industriesicherheit bei?

Sie reduzieren die Gefahren auf Bodenebene, indem sie das Risiko von Kollisionen verringern, und sind mit Lastbegrenzungssensoren und Notbremsen ausgestattet. Zusätzlich ermöglichen Fernbedienungen das sichere Handling von Materialien aus der Ferne.

Sind Brückenkrane für alle Fertigungsanlagen geeignet?

Ja, Brückenkrane sind sowohl für kompakte als auch für großflächige Fertigungsanlagen geeignet. Sie bieten platzsparende Lösungen und steigern die Effizienz in verschiedenen Produktionsumgebungen.

Wie integrieren sich Brückenkrane in Smart-Factory-Systeme?

Moderne Brückenkrane verbinden sich mit Manufacturing Execution Systems und Warehouse Management Systems, wodurch automatische Anpassungen an Produktionsbedingungen möglich werden und eine Integration mit anderen Maschinen für nahtlose Abläufe erfolgt.

Welche Entwicklungen sind in der Überkopf-Kranntechnologie zu erwarten?

Zukünftige Trends umfassen KI-gesteuerte Routenplanung und Automatisierung, verbesserte Kollisionsvermeidung sowie eine stärkere Integration mit Robotersystemen für intelligentere Produktionsabläufe.

Inhaltsverzeichnis

- Freimachen von Bodenfläche durch Verlagerung der Materialhandhabung Überkopfkranich

- Stauverringerung und Verbesserung des Arbeitsflusses

- Vergleichbare Vorteile bei kompakten und großflächigen Fertigungsanlagen

- Steigerung von Sicherheit und Präzision beim Umgang mit Schwerlasten

- Integration von Überkopfkränen in moderne, automatisierte Produktionssysteme

- Flexibilität und Skalierbarkeit in verschiedenen Fertigungsanwendungen

- Nachweisbare Steigerungen der Produktivität und operativen Effizienz

-

Häufig gestellte Fragen

- Welche Vorteile bieten Brückenkrane im Vergleich zu traditionellen Methoden?

- Wie tragen Brückenkrane zur Industriesicherheit bei?

- Sind Brückenkrane für alle Fertigungsanlagen geeignet?

- Wie integrieren sich Brückenkrane in Smart-Factory-Systeme?

- Welche Entwicklungen sind in der Überkopf-Kranntechnologie zu erwarten?