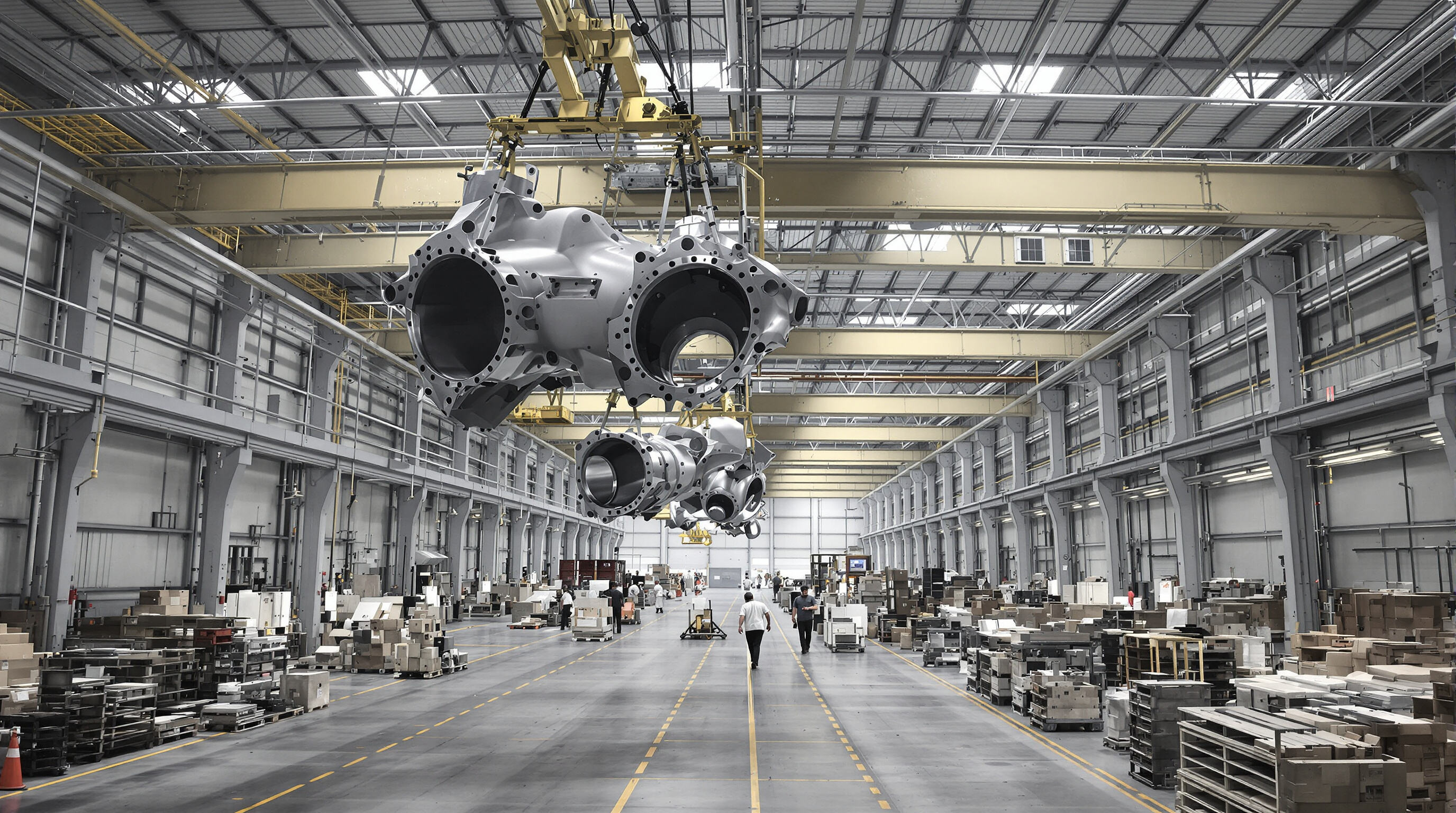

Ahorro de Espacio en el Suelo al Mover el Manejo de Materiales Grúa aérea

Según el Informe de Optimización del Espacio en la Fabricación 2024, las grúas puente pueden liberar aproximadamente el 40% del espacio en el suelo del taller cuando reemplazan equipos de manejo en el piso como montacargas. Al aprovechar el espacio vertical en lugar del horizontal, las fábricas disponen de más lugar para configurar nuevas áreas de ensamblaje, organizar mejor el inventario o incluso crear esos importantes espacios de seguridad entre zonas de trabajo. Algunas instalaciones han registrado una reducción de interrupciones en los procesos de hasta un 22% después de implementar este tipo de medidas de ahorro de espacio, principalmente porque hay menos equipos moviéndose continuamente por los mismos pasillos.

Reducción de la Congestión y Mejora de la Continuidad del Flujo de Trabajo

Al establecer rutas aéreas dedicadas, las grúas puente reducen en un 57% los incidentes de bloqueo de pasillos en comparación con el manejo tradicional de materiales (PwC Operations Review 2023). Esto crea flujos de producción continuos en los que:

- Los componentes se trasladan directamente de la recepción al ensamblaje

- Las transferencias de productos en proceso (WIP) ocurren sin etapas intermedias

- Los productos terminados viajan por encima hacia las zonas de embalaje/envío

Beneficios Comparativos en Configuraciones de Manufactura Compactas vs. de Gran Escala

El impacto en ahorro de espacio varía según el tamaño de la instalación:

| Tipo de Distribución | Espacio Recuperado en el Suelo | Aumento del rendimiento |

|---|---|---|

| Compacta (<50k sq ft) | 60% | 35% |

| Gran Escala (200k sq ft) | 30% | 18% |

Las instalaciones compactas se benefician principalmente de los sistemas de manipulación de materiales en altura, mientras que las plantas más grandes logran mejoras proporcionales en el flujo de trabajo mediante operaciones con grúas por zonas. Ambas configuraciones muestran ganancias de eficiencia medibles al integrar protocolos de movimiento vertical de materiales.

Mejorando la Seguridad y Precisión en la Manipulación de Cargas Pesadas

Minimizando los riesgos laborales mediante elevaciones controladas en altura

El uso de puentes grúas reduce los peligros a nivel del suelo, ya que elevan las cargas en lugar de moverlas a través del piso. Estudios de la OSHA muestran que estas grúas reducen el riesgo de colisiones en aproximadamente un 63 % en comparación con el uso habitual de carretillas elevadoras. Además, las grúas están equipadas con todo tipo de características de seguridad. Elementos como sensores de límite de carga y frenos de emergencia automáticos evitan situaciones en las que se levante demasiado peso al mismo tiempo. Estas sobrecargas son en realidad una de las principales causas de accidentes industriales, costando a las empresas un promedio de 740 000 dólares por incidente según investigaciones del año pasado realizadas por Ponemon. Y existe otro beneficio digno de mención: las opciones de control remoto permiten a los trabajadores manipular materiales sin tener que estar parados directamente debajo de ellos, así que nadie tiene que preocuparse por ser golpeado por un objeto que cae o quedar atrapado en puntos peligrosos mientras se mueven las cargas.

Lograr posicionamiento exacto de la carga para tareas críticas de ensamblaje

Grúas construidas con una precisión de posicionamiento de aproximadamente 1 mm permiten que los trabajadores coloquen palas de turbinas, moldes de prensa y piezas costosas exactamente donde deben ir. Estas máquinas vienen con características inteligentes, como ajustes de altura programables y sistemas de control de balanceo que mantienen la estabilidad incluso al mover cargas irregulares de 20 toneladas. El nivel de precisión marca una diferencia real en las plantas de fabricación. Según pruebas del Instituto Nacional de Estándares y Tecnología, los fabricantes experimentan aproximadamente la mitad de errores durante los procesos de ensamblaje en la producción aeroespacial al utilizar estas soluciones de elevación precisa.

Reducciones documentadas en las tasas de lesiones tras la implementación de grúas

Durante tres años, los investigadores analizaron 127 instalaciones manufactureras diferentes y descubrieron que el cambio desde el levantamiento manual a puentes grúas redujo las lesiones musculoesqueléticas en casi un 60%. Las plantas que instalaron sistemas anticolisión controlados por radio registraron una reducción impresionante del 82% en incidentes de impacto en comparación con los modelos más antiguos operados por cable. Los números realmente hablan por sí mismos cuando observamos a los clientes automotrices de Wuhan Rayvanbo, que no han tenido ninguna lesión con pérdida de tiempo durante las instalaciones de bloques de motor desde principios de 2021. Estas estadísticas no son solo números en un papel; muestran cómo la correcta implementación de equipos de manejo en altura puede cambiar por completo los estándares de seguridad en el lugar de trabajo.

Integración de Puentes Grúas en Sistemas de Producción Modernos y Automatizados

Papel de los puentes grúas en la Industria 4.0 y entornos de fábricas inteligentes

Las antiguas grúas puente que solíamos ver en las fábricas están volviéndose mucho más inteligentes en la actualidad, contribuyendo realmente a impulsar lo que significa la Industria 4.0. Al conectarse a esos sistemas de ejecución de fabricación (MES) y programas de gestión de almacenes, las grúas modernas pueden cambiar su comportamiento según las necesidades de producción, manteniendo constantemente comunicación con otras máquinas en la planta de fabricación. Hemos visto estadísticas que muestran cómo este tipo de sistema reduce alrededor del 35% el trabajo manual durante las operaciones de ensamblaje, lo que significa que los materiales se mueven sin problemas desde las estaciones de robots hasta las áreas de almacenamiento con menos interrupciones. Grandes fabricantes han comenzado a integrar escáneres RFID directamente en sus grúas. Estos escáneres verifican si las piezas están disponibles donde deben estar y luego redirigen las cargas según cambia la demanda durante el día, asegurándose de que nada se atasque esperando componentes.

IoT y controles digitales para monitoreo en tiempo real y mantenimiento predictivo

Las grúas puente actuales vienen equipadas con sensores inteligentes de carga conectados a internet y utilizan algo llamado tecnología de gemelo digital para dar a los operadores una imagen mucho más clara de lo que está sucediendo. Estas máquinas tienen sensores de vibración que pueden detectar problemas con los cojinetes tres días antes de que realmente fallen, y existen programas especiales que se ejecutan en segundo plano para determinar cómo ahorrar energía durante los distintos turnos de trabajo. Según un informe de Smart Manufacturing del año pasado, las fábricas que adoptaron este tipo de mantenimiento predictivo vieron reducirse su tiempo de inactividad no planificado en aproximadamente un 40 %, lo cual es mucho mejor que simplemente realizar inspecciones manuales periódicas. Los técnicos pueden solucionar problemas de forma remota mediante pantallas de realidad aumentada gracias a los controles inalámbricos, lo que ha reducido el tiempo de resolución de problemas en casi dos tercios en áreas importantes de fabricación, como la producción de baterías para automóviles.

Tendencias futuras: Rutas impulsadas por inteligencia artificial, automatización y evitación de colisiones

La inteligencia artificial está comenzando a transformar cómo operan las grúas en la actualidad, gracias a sistemas inteligentes que analizan datos históricos de flujo de trabajo a través de redes neuronales. Algunas pruebas iniciales muestran que el aprendizaje automático puede mejorar considerablemente la eficiencia en el enrutamiento de palets, logrando un 28% de mejora en entornos de fundición concurridos, donde predice hacia dónde se moverán los trabajadores y detecta cambios de temperatura en piezas metálicas. La tecnología más reciente en seguridad para grúas combina mapas LiDAR con sistemas de localización ultra ancha banda (UWB) para crear zonas de seguridad móviles alrededor de las personas que trabajan cerca. La mayoría de los expertos cree que alrededor del 70% de las nuevas grúas puente incluirán puntos de conexión integrados para robots hacia el final de esta década. Esto permitirá el intercambio automático de herramientas y transferencias fluidas entre grúas y vehículos autónomos en almacenes, sin necesidad de que una persona coordine manualmente todo el proceso.

Flexibilidad y escalabilidad en diversas aplicaciones de fabricación

Personalización de grúas puente, polipastos y monorrieles según necesidades específicas de producción

Las operaciones manufactureras actuales necesitan sistemas de grúas puente que se adapten a sus necesidades específicas en la planta de producción. El mercado ofrece desde pequeñas grúas monoviga utilizadas en lugares donde el espacio es fundamental, como en fábricas electrónicas, hasta grandes modelos duoviga con ganchos rotativos especiales requeridos en acerías. Muchas plantas también están incorporando equipos adicionales en la actualidad. Por ejemplo, los elevadores de vacío están ganando popularidad en la fabricación de vidrio porque manipulan paneles frágiles con gran delicadeza. Las plantas automotrices han comenzado a utilizar sistemas modulares de monorriel en lugar de grúas puente tradicionales en varias áreas. Estas configuraciones permiten que los materiales se desplacen suavemente por las instalaciones sin necesidad de demoler paredes o techos para instalar nueva infraestructura.

Soluciones Modulares de Grúas para Operaciones Adaptables y Expansibles

Los sistemas modulares de grúas puente permiten a las fábricas adaptarse a los volúmenes cambiantes de producción mediante:

- Vigas de pista intercambiables para reconfigurar diseños de espacio de trabajo en â€48 horas

- Capacidades de elevación escalables (1–100+ toneladas) mediante polipastos y carros actualizables

- Controles híbridos manuales/automáticos para transiciones progresivas a flujos de trabajo Industry 4.0

Un estudio del Instituto de Manipulado de Materiales de 2023 descubrió que las instalaciones que utilizan grúas modulares redujeron los costos de reconfiguración en un 32% en comparación con los sistemas fijos.

Estudio de caso: Sistemas escalables en entornos industriales diversos

Un importante proveedor del sector industrial desplegó puentes grúas estandarizados en sus ocho diferentes ubicaciones, lo que les dio alrededor del 94% de compatibilidad entre componentes en todas las localidades. Cuando los mercados cambiaron de dirección, pudieron trasladar rápidamente equipos dedicados a la fabricación de electrónica de consumo hacia la ensamblaje de turbinas eólicas, ahorrando aproximadamente 1,2 millones de dólares al año en nuevas adquisiciones. Lo interesante es lo adaptable que resultó ser este sistema. Al expandir las operaciones, los trabajadores necesitaron solo el 60% del tiempo habitual de capacitación en comparación con antes, ya que muchas habilidades se transferían directamente entre distintas áreas de producción.

Mejoras Medibles en Productividad y Eficiencia Operativa

Mejoras Basadas en Datos en la Capacidad y Tiempos de Ciclo del Taller

Los sistemas de grúas puente actuales están logrando mejoras reales en productividad gracias a una mejor gestión del flujo de materiales y tiempos de manipulación más cortos en las instalaciones. Según una investigación de McKinsey realizada en 2023, las fábricas que implementaron monitoreo digital junto con sus grúas vieron un aumento en las velocidades de producción entre un 17 y un 24 por ciento, simplemente porque redujeron esos períodos de inactividad frustrantes entre operaciones. La capacidad de rastrear cargas en tiempo real significa que hay menos necesidad de que los trabajadores coordinen manualmente todo, y cuando las rutas se automatizan, los tiempos de ciclo se reducen porque no se pierde tiempo moviendo cosas horizontalmente cuando no es necesario. Muchos gerentes de planta afirman que estos cambios marcan una gran diferencia en las operaciones diarias.

Estudio de Caso de Productividad: Transformación de una Planta de Ensamble Automotriz de Tamaño Mediano

Cuando una planta de automóviles de tamaño mediano instaló esas grúas aéreas modulares, observó que los tiempos de transferencia de componentes se redujeron drásticamente, pasando de 48 a solo 29 minutos por chasis. Lo que realmente marcó la diferencia fue la forma en que estos sistemas hicieron su magia, gracias a esos controles inteligentes de velocidad y a la tecnología integrada de detección de colisiones. Las estaciones de trabajo pudieron funcionar a toda máquina, aproximadamente al 92 por ciento de capacidad durante todo el día, sin contratiempos ni paradas. Esto es en realidad alrededor de un 34 por ciento mejor que lo que logran la mayoría de las plantas cuando dependen de las operaciones tradicionales con montacargas. Y aquí hay otra ventaja: los costos laborales disminuyeron aproximadamente 127 dólares por unidad producida. Bastante impresionante si se considera que aún tenían que cumplir con esos estrictos requisitos de calidad ISO que toda la industria sigue.

Preguntas frecuentes

¿Cuáles son los beneficios de utilizar grúas aéreas en comparación con los métodos tradicionales?

Las grúas puente liberan espacio en el suelo, mejoran la continuidad del flujo de trabajo, aumentan la seguridad y mejoran la precisión en la manipulación de cargas. Además, se integran perfectamente en sistemas de producción automatizados y entornos de fábricas inteligentes modernas.

¿Cómo contribuyen las grúas puente a la seguridad en la industria?

Reducen los peligros a nivel del suelo al minimizar los riesgos de colisión y están equipadas con sensores de límite de carga y frenos de emergencia. Además, las opciones de control remoto permiten manipular materiales de forma segura desde una distancia segura.

¿Son adecuadas las grúas puente para todos los diseños de fabricación?

Sí, las grúas puente se adaptan tanto a diseños de fabricación compactos como de gran escala. Ofrecen soluciones que ahorran espacio y mejoran la eficiencia en diversos entornos de producción.

¿Cómo se integran las grúas puente en los sistemas de fábricas inteligentes?

Las grúas puente modernas se conectan con sistemas de ejecución de fabricación y gestión de almacenes, lo que permite ajustes automáticos a las necesidades de producción e integración con otras máquinas para operaciones fluidas.

¿Qué avances se esperan en la tecnología de grúas puente?

Las tendencias futuras incluyen rutas guiadas por inteligencia artificial y automatización, evitación mejorada de colisiones e integración más amplia con sistemas robóticos para flujos de producción más inteligentes.

Tabla de Contenido

- Ahorro de Espacio en el Suelo al Mover el Manejo de Materiales Grúa aérea

- Reducción de la Congestión y Mejora de la Continuidad del Flujo de Trabajo

- Beneficios Comparativos en Configuraciones de Manufactura Compactas vs. de Gran Escala

- Mejorando la Seguridad y Precisión en la Manipulación de Cargas Pesadas

- Integración de Puentes Grúas en Sistemas de Producción Modernos y Automatizados

- Flexibilidad y escalabilidad en diversas aplicaciones de fabricación

- Mejoras Medibles en Productividad y Eficiencia Operativa

-

Preguntas frecuentes

- ¿Cuáles son los beneficios de utilizar grúas aéreas en comparación con los métodos tradicionales?

- ¿Cómo contribuyen las grúas puente a la seguridad en la industria?

- ¿Son adecuadas las grúas puente para todos los diseños de fabricación?

- ¿Cómo se integran las grúas puente en los sistemas de fábricas inteligentes?

- ¿Qué avances se esperan en la tecnología de grúas puente?