Libera Spazio Sul Pavimento Spostando la Movimentazione dei Materiali Granate aeree

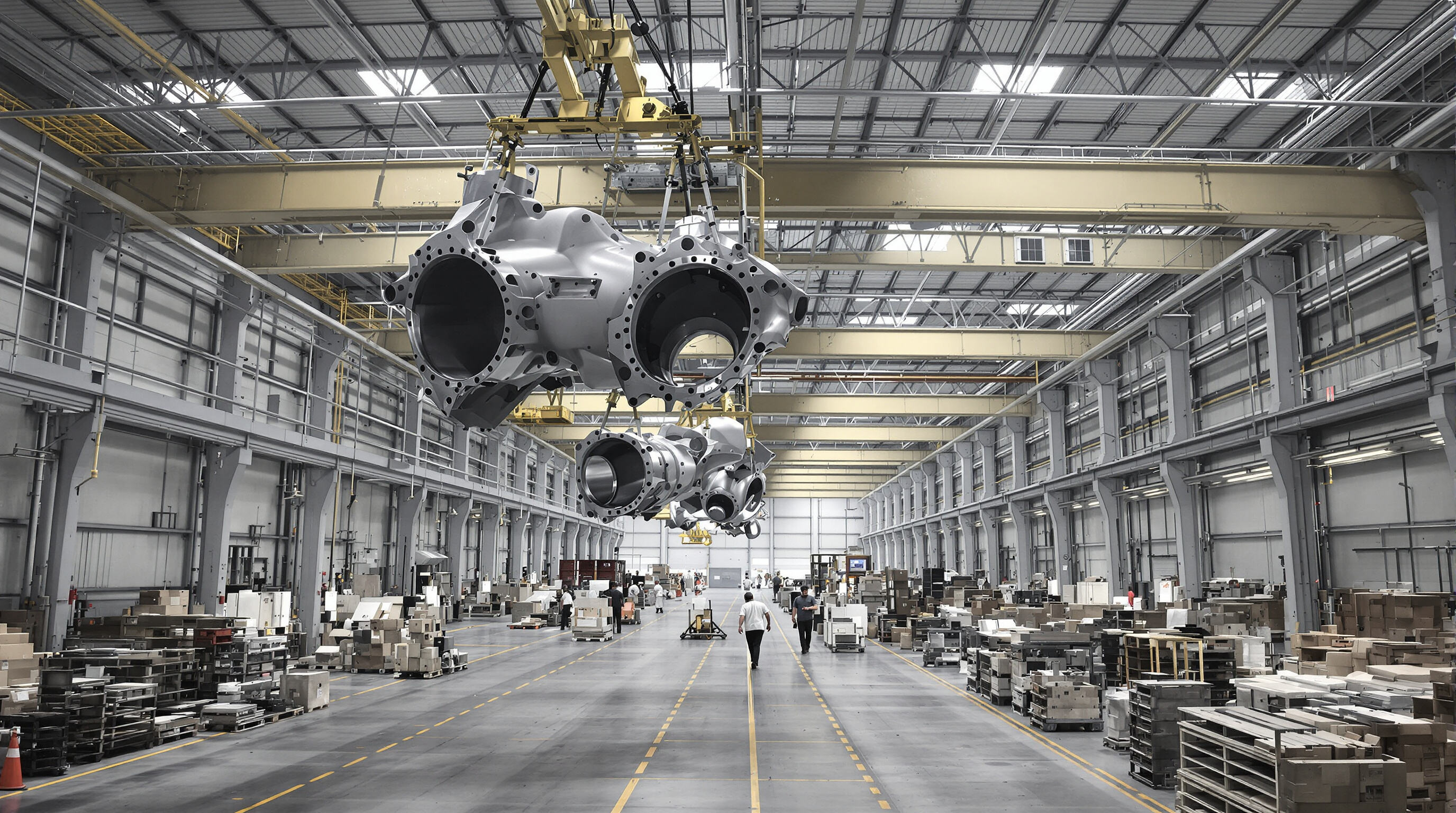

Secondo il Rapporto sull'Ottimizzazione degli Spazi Produttivi 2024, le gru a ponte possono liberare circa il 40% dello spazio sul pavimento del laboratorio quando sostituiscono l'equipaggiamento a terra, come i carrelli elevatori. Adottando un movimento verticale invece che orizzontale, le fabbriche si ritrovano con spazio extra per configurare nuove aree di assemblaggio, organizzare meglio le scorte o addirittura creare quelle tanto necessarie zone di sicurezza tra le diverse aree lavorative. Alcune strutture hanno effettivamente registrato una riduzione delle interruzioni di flusso lavorativo del circa 22% dopo aver implementato questo tipo di misure per il risparmio di spazio, principalmente perché vi è meno equipaggiamento che si muove avanti e indietro lungo gli stessi percorsi per tutta la giornata.

Riduzione dell'Affollamento e Miglioramento della Continuità del Flusso Lavorativo

Creando percorsi aerei dedicati, le gru a ponte riducono del 57% gli incidenti di blocco dei corridoi rispetto alla movimentazione tradizionale dei materiali (PwC Operations Review 2023). Questo consente flussi produttivi continui in cui:

- I componenti si muovono direttamente dall'arrivo al montaggio

- I trasferimenti WIP (Work-in-Progress) avvengono senza stoccaggio intermedio

- I prodotti finiti vengono trasportati in alto verso le aree di imballaggio/spedizione

Vantaggi comparativi in impianti compatti rispetto a impianti di grandi dimensioni

L'impatto in termini di spazio varia in base alle dimensioni dell'impianto:

| Tipo di Layout | Spazio recuperato | Aumento della produttività |

|---|---|---|

| Compatto (<50.000 sq ft) | 60% | 35% |

| Di grandi dimensioni (200.000 sq ft) | 30% | 18% |

Gli impianti compatti traggono il massimo beneficio dai sistemi di movimentazione sospesi, mentre negli impianti più grandi si ottengono miglioramenti proporzionali del flusso di lavoro grazie alle operazioni con gru a zone. Entrambe le configurazioni mostrano guadagni di efficienza misurabili quando si integrano protocolli di movimentazione verticale.

Miglioramento della sicurezza e della precisione nella movimentazione di carichi pesanti

Minimizzazione dei rischi sul lavoro grazie al sollevamento controllato sopraelevato

L'utilizzo di gru a ponte riduce i pericoli a livello del suolo, poiché sollevano i carichi dal pavimento invece di spostarli sopra di esso. Studi dell'OSHA dimostrano che queste gru riducono il rischio di collisioni di circa il 63% rispetto all'utilizzo tradizionale dei carrelli elevatori. Le gru sono inoltre dotate di numerose caratteristiche di sicurezza. Dispositivi come sensori del limite di carico e freni d'emergenza automatici prevengono situazioni in cui si solleva troppo peso contemporaneamente. Questi sovraccarichi sono in realtà una delle principali cause di incidenti industriali, con un costo medio per le aziende di 740.000 dollari per incidente, secondo la ricerca Ponemon dell'anno scorso. C'è inoltre un altro vantaggio da menzionare: le opzioni di controllo remoto permettono ai lavoratori di gestire i materiali senza dover stare direttamente sotto di essi, evitando così il rischio di essere colpiti da oggetti in caduta o di rimanere coinvolti in punti pericolosi durante lo spostamento.

Raggiungere un posizionamento preciso del carico per operazioni di assemblaggio critiche

Paranchi costruiti con un'accuratezza di posizionamento di circa 1 mm permettono ai lavoratori di posizionare pale turbine, stampi e componenti costosi esattamente dove necessario. Queste macchine sono dotate di funzioni intelligenti come regolazioni dell'altezza programmabili e sistemi di controllo dell'oscillazione che mantengono la stabilità anche durante lo spostamento di carichi irregolari di 20 tonnellate. Il livello di precisione fa davvero la differenza sui pavimenti delle fabbriche. Secondo test effettuati dall'Istituto Nazionale di Standard e Tecnologia, i produttori registrano circa la metà degli errori durante i processi di assemblaggio nella produzione aerospaziale quando utilizzano queste soluzioni di sollevamento precise.

Riduzioni documentate del tasso di infortuni dopo l'implementazione delle gru

Nel corso di tre anni, i ricercatori hanno analizzato 127 diversi impianti di produzione e hanno scoperto che passare dal sollevamento manuale a ponti radio comandati ha ridotto quasi del 60% gli infortuni muscoloscheletrici. Gli impianti che hanno installato sistemi radio comandati anti-collisione hanno registrato una notevole riduzione dell'82% degli incidenti da impatto rispetto ai modelli tradizionali con comando a fune. Le cifre parlano da sole se guardiamo ai clienti automobilistici di Wuhan Rayvanbo, che non hanno subito infortuni con perdita di tempo durante l'installazione dei blocchi motore sin dall'inizio del 2021. Queste statistiche non sono solo numeri su un foglio, ma dimostrano come l'implementazione corretta di attrezzature per la movimentazione aereo possa cambiare completamente gli standard di sicurezza sul lavoro.

Integrazione dei Ponti Radio Comandati nei Sistemi Produttivi Moderni e Automatici

Ruolo dei ponti radio comandati nell'Industria 4.0 e negli ambienti delle smart factory

Le vecchie gru a ponte che eravamo abituati a vedere nelle fabbriche stanno diventando molto più intelligenti oggigiorno, contribuendo davvero a realizzare i concetti chiave di Industria 4.0. Collegandole ai sistemi di gestione della produzione (MES) e ai software di gestione del magazzino, le gru moderne possono modificare autonomamente il proprio comportamento in base alle esigenze produttive, comunicando costantemente con le altre macchine presenti sulle linee di produzione. Sono stati registrati dati che mostrano come questo tipo di sistema riduca il lavoro manuale di circa il 35% durante le operazioni di assemblaggio, permettendo un trasferimento fluido dei materiali dalle stazioni robotizzate direttamente nelle aree di stoccaggio, con meno interruzioni. I grandi produttori hanno iniziato ad integrare scanner RFID direttamente nelle loro gru. Questi scanner verificano la disponibilità dei componenti nei punti necessari e riorientano il flusso logistico in base alle variazioni della domanda durante la giornata, assicurandosi che nessun processo rimanga bloccato in attesa di parti.

IoT e comandi digitali per monitoraggio in tempo reale e manutenzione predittiva

Le gru a ponte odierne sono dotate di sensori intelligenti per il carico connessi a internet e utilizzano una tecnologia chiamata digital twin per fornire agli operatori un'immagine molto più chiara di ciò che accade. Queste macchine sono equipaggiate con sensori di vibrazione in grado di individuare problemi ai cuscinetti tre giorni prima che si verifichi un guasto effettivo, e dispongono di particolari programmi in esecuzione in background che determinano come risparmiare energia durante i diversi turni di lavoro. Secondo un rapporto di Smart Manufacturing dello scorso anno, le fabbriche che hanno adottato questo tipo di manutenzione predittiva hanno visto ridurre i fermi macchina imprevisti di circa il 40%, risultato molto migliore rispetto a ispezioni programmate manualmente. I tecnici possono ora risolvere problemi da remoto grazie a display a realtà aumentata resi possibili da comandi wireless, riducendo i tempi di risoluzione dei problemi di quasi due terzi in settori produttivi importanti come la fabbricazione delle batterie per automobili.

Tendenze future: instradamento guidato dall'intelligenza artificiale, automazione e prevenzione delle collisioni

L'intelligenza artificiale sta iniziando a trasformare il funzionamento delle gru grazie a sistemi intelligenti che analizzano i dati dei flussi di lavoro passati attraverso reti neurali. Alcuni test iniziali mostrano che l'apprendimento automatico può migliorare notevolmente l'efficienza del routing delle palette: circa il 28% in più in ambienti di fonderia affollati, dove prevede i movimenti delle squadre e rileva i cambiamenti di temperatura nelle parti metalliche. L'ultima tecnologia di sicurezza per gru combina mappe LiDAR con il tracciamento della posizione ultra-wideband per creare zone di sicurezza mobili intorno alle persone che lavorano nelle vicinanze. La maggior parte degli esperti ritiene che entro la fine di questo decennio circa sette su dieci nuove gru a ponte saranno dotate di punti di connessione robotici integrati. Questo permetterà il cambio automatico degli utensili e il trasferimento fluido tra gru e veicoli autonomi senza la necessità di un coordinamento manuale.

Flessibilità e scalabilità in diverse applicazioni di produzione

Personalizzazione di gru a ponte, paranchi e monorotaie per esigenze produttive specifiche

Le operazioni di produzione odierne necessitano di sistemi di ponti aerei che soddisfino le specifiche esigenze sul piano operativo. Il mercato offre soluzioni che vanno da piccoli ponti a singola trave utilizzati in ambienti dove lo spazio è un fattore critico, come nelle fabbriche di elettronica, fino a modelli grandi a doppia trave con ganci rotanti speciali richiesti nei laminatoi. Sempre più spesso, molte aziende stanno aggiungendo accessori supplementari. Ad esempio, i sollevatori a vuoto stanno diventando popolari nella produzione del vetro, poiché permettono di maneggiare con estrema delicatezza i pannelli fragili. Le fabbriche automobilistiche hanno iniziato a utilizzare sistemi modulari a monorotaia al posto dei tradizionali ponti aerei in diverse aree. Queste configurazioni permettono lo spostamento dei materiali in modo fluido all'interno dell'impianto, senza dover demolire pareti o soffitti per installare nuove infrastrutture.

Soluzioni Modulari per Ponti Aerei per Operazioni Adattabili ed Espandibili

I sistemi modulari per ponti aerei consentono alle fabbriche di adattarsi a variazioni dei volumi di produzione grazie a:

- Travi intercambiabili per piste di traslazione, per riconfigurare gli spazi lavorativi in â€48 ore

- Portate di sollevamento scalabili (1–100+ tonnellate) grazie a paranchi e carrelli aggiornabili

- Comandi ibridi manuali/automatici per transizioni graduate ai flussi di lavoro Industry 4.0

Uno studio del 2023 condotto dall'Institute for Material Handling ha rilevato che le strutture che utilizzano gru modulari hanno ridotto i costi di riconfigurazione del 32% rispetto ai sistemi fissi.

Caso Studio: Sistemi Scalabili in Diversi Ambienti Industriali

Un importante fornitore del settore industriale ha implementato gru a ponte standardizzate in otto diversi siti, ottenendo una compatibilità tra i componenti del circa 94% tra le diverse ubicazioni. Quando i mercati hanno cambiato direzione, sono riusciti a spostare rapidamente l'attrezzatura dalla produzione di elettronica di consumo all'assemblaggio di turbine eoliche, risparmiando circa 1,2 milioni di dollari all'anno su nuovi acquisti. Interessante è la dimostrata adattabilità di questo sistema. Durante l'espansione delle operazioni, i lavoratori hanno avuto bisogno soltanto del 60% del tempo di formazione usualmente richiesto rispetto al passato, poiché molte competenze potevano essere direttamente trasferite tra le diverse aree produttive.

Miglioramenti misurabili in produttività ed efficienza operativa

Miglioramenti basati sui dati per il throughput e i tempi di ciclo del workshop

I sistemi di gru a ponte oggi stanno realizzando miglioramenti concreti in termini di produttività grazie a una migliore gestione del flusso dei materiali e a tempi di movimentazione ridotti in tutto l'impianto. Secondo una ricerca di McKinsey del 2023, le fabbriche che hanno implementato sistemi di monitoraggio digitale insieme alle loro gru hanno registrato un aumento della velocità di produzione tra il 17 e il 24 percento, semplicemente perché hanno ridotto i periodi di inattività tra le operazioni. La possibilità di tracciare i carichi in tempo reale riduce la necessità che i lavoratori coordinino manualmente ogni attività e, quando i percorsi vengono automatizzati, i tempi di ciclo si riducono, evitando di sprecare tempo a spostare oggetti in orizzontale quando non necessario. Molti responsabili di impianto affermano che questi cambiamenti fanno una grande differenza nelle operazioni quotidiane.

Productivity Case Study: Mid-Sized Automotive Assembly Plant Transformation

Quando un impianto per auto di medie dimensioni ha installato queste gru a ponte modulari, i tempi di trasferimento dei componenti sono scesi drasticamente da 48 a soli 29 minuti per telaio. A fare davvero la differenza è stato il modo in cui questi sistemi hanno sfruttato la loro magia grazie a quei controlli intelligenti della velocità e alla tecnologia integrata di rilevamento delle collisioni. Le stazioni di lavoro potevano funzionare a pieno regime circa al 92 percento della capacità per tutta la giornata senza intoppi o fermi. Si tratta in realtà di un miglioramento del 34 percento rispetto a quanto la maggior parte degli impianti riesce a ottenere quando si affidano alle operazioni tradizionali con carrelli elevatori. Ecco un altro vantaggio: i costi del lavoro sono diminuiti di circa 127 dollari per unità prodotta. Piuttosto impressionante considerando che dovevano comunque rispettare quei rigorosi requisiti di qualità ISO che l'intero settore adotta.

Domande frequenti

Quali sono i vantaggi nell'utilizzare gru a ponte rispetto ai metodi tradizionali?

I ponteggi aerei liberano spazio sul pavimento, migliorano la continuità del flusso di lavoro, aumentano la sicurezza e potenziano la precisione nella movimentazione dei carichi. Si integrano inoltre perfettamente nei sistemi di produzione automatizzati e negli ambienti delle moderne fabbriche intelligenti.

Come contribuiscono i ponteggi aerei alla sicurezza industriale?

Riducono i pericoli a livello del suolo minimizzando i rischi di collisione e sono dotati di sensori di limitazione del carico e freni di emergenza. Inoltre, le opzioni di controllo remoto permettono di movimentare i materiali in sicurezza da distanza.

I ponteggi aerei sono adatti a tutti i layout produttivi?

Sì, i ponteggi aerei si adattano sia a layout produttivi compatti sia su larga scala. Offrono soluzioni che risparmiano spazio e aumentano l'efficienza in diversi ambienti produttivi.

Come si integrano i ponteggi aerei con i sistemi delle fabbriche intelligenti?

I moderni ponteggi aerei si collegano ai sistemi di gestione della produzione e ai sistemi di gestione dei magazzini, permettendo aggiustamenti automatici alle esigenze produttive e l'integrazione con altre macchine per operazioni senza interruzioni.

Quali innovazioni sono previste nella tecnologia dei ponti sollevatori?

Le tendenze future includono instradamento e automazione guidati da intelligenza artificiale, evitamento avanzato di collisioni e una più ampia integrazione con sistemi robotici per flussi di produzione più intelligenti.

Indice

- Libera Spazio Sul Pavimento Spostando la Movimentazione dei Materiali Granate aeree

- Riduzione dell'Affollamento e Miglioramento della Continuità del Flusso Lavorativo

- Vantaggi comparativi in impianti compatti rispetto a impianti di grandi dimensioni

- Miglioramento della sicurezza e della precisione nella movimentazione di carichi pesanti

- Integrazione dei Ponti Radio Comandati nei Sistemi Produttivi Moderni e Automatici

- Flessibilità e scalabilità in diverse applicazioni di produzione

- Miglioramenti misurabili in produttività ed efficienza operativa

-

Domande frequenti

- Quali sono i vantaggi nell'utilizzare gru a ponte rispetto ai metodi tradizionali?

- Come contribuiscono i ponteggi aerei alla sicurezza industriale?

- I ponteggi aerei sono adatti a tutti i layout produttivi?

- Come si integrano i ponteggi aerei con i sistemi delle fabbriche intelligenti?

- Quali innovazioni sono previste nella tecnologia dei ponti sollevatori?