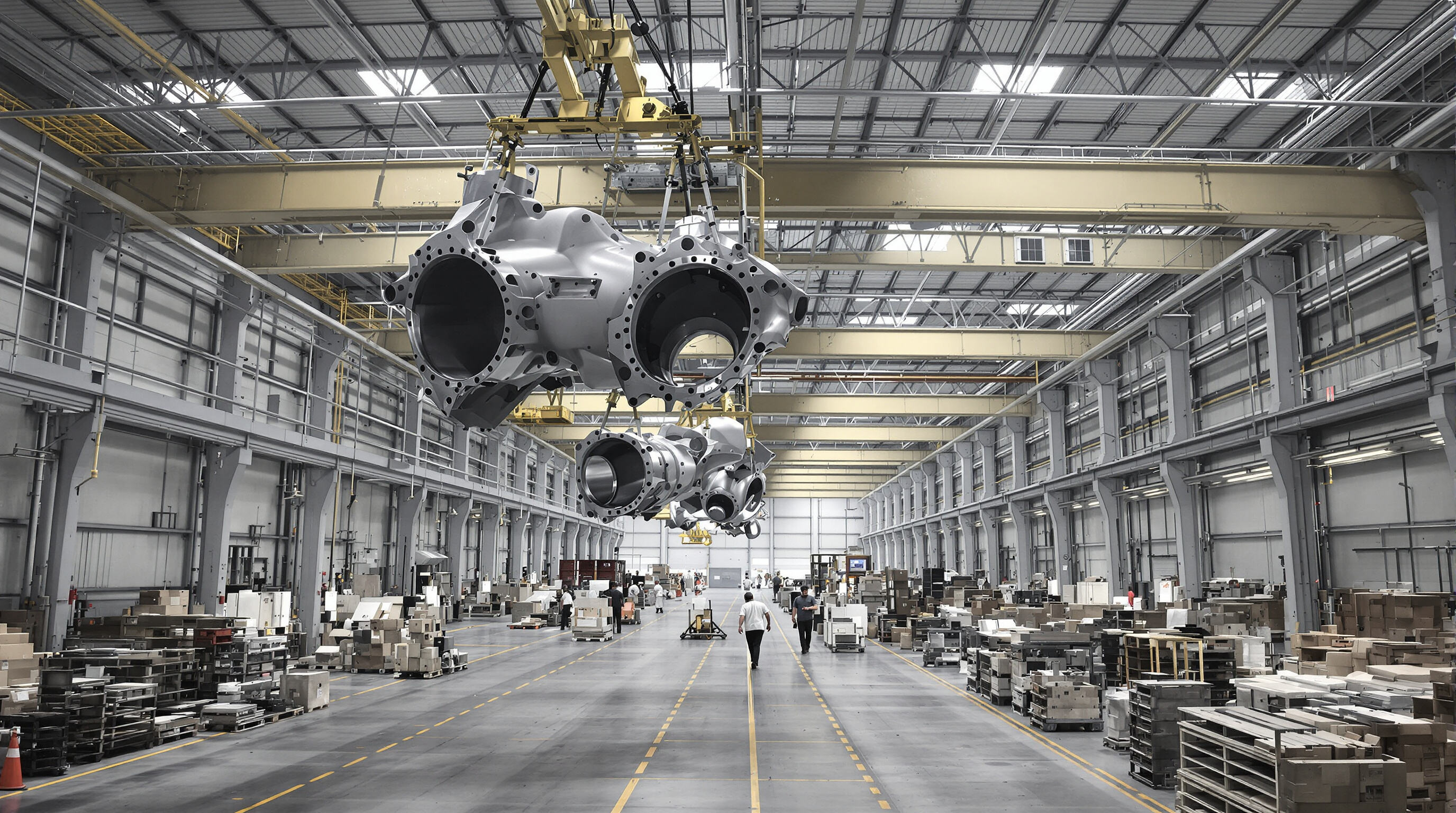

Vloerruimte vrijmaken door het verplaatsen van materiaalbehandeling Luchtkraan

Volgens het rapport Manufacturing Space Optimization Report 2024 kunnen overheadbruggen ongeveer 40% van de vloeroppervlakte in een werkplaats vrijmaken wanneer zij de grondgebonden apparatuur zoals stapelaars vervangen. Door verticaal in plaats van horizontaal te werken, beschikken fabrieken over extra ruimte voor het inrichten van nieuwe montagegebieden, betere voorraadopslag of zelfs die hard nodige veiligheidsmarges tussen werkzones. Sommige bedrijven hebben zelfs een daling van werkvloeronderbrekingen van ongeveer 22% gezien na de implementatie van dit soort ruimtebesparende maatregelen, voornamelijk omdat er minder apparatuur heen en weer beweegt over dezelfde paden gedurende de dag.

Verkeersopstoppingen verminderen en de continuïteit van de werkvloei verbeteren

Door het inrichten van vaste luchtpassen verminderen overheadbruggen het aantal gevallen waarbij gangpaden geblokkeerd worden met 57% vergeleken met traditionele manieren van materiaaltransport (PwC Operations Review 2023). Dit zorgt voor een continue productiestroom waarbij:

- Onderdelen direct van ontvangst naar montage bewegen

- WIP (Work-in-Progress) overdrachten gebeuren zonder tussenliggende opslag

- Klaar producten reizen bovenlangs naar verpakkings/verzendzones

Vergelijkende voordelen in compacte versus grote productieomgevingen

De ruimtebesparing varieert per fabrieksgrootte:

| Indelingstype | Vloeroppervlak vrijgemaakt | Doorvoergroei |

|---|---|---|

| Compact (<50.000 sq ft) | 60% | 35% |

| Grootschalig (200.000 sq ft) | 30% | 18% |

Compacte installaties profiteren het meest van bovenaf materialenhanteringssystemen, terwijl grotere fabrieken proportionele verbeteringen in hun werkprocessen realiseren via zonale kraanoperaties. Beide configuraties tonen meetbare efficiëntiewinsten aan bij integratie van verticale transportprotocollen.

Veiligheid en precisie verbeteren bij het hanteren van zware lasten

Het minimaliseren van werkomgevingsrisico's via gecontroleerd bovenaf tillen

Het gebruik van overheadkranen vermindert gevaren op begane grond, omdat ze lasten optillen in plaats van ze over de vloer te verplaatsen. Onderzoeken van OSHA laten zien dat deze kranen botsingsrisico's met ongeveer 63% verminderen in vergelijking met regulier vorkheftruckwerk. De kranen zijn ook uitgerust met diverse veiligheidsfuncties. Zo zorgen belastingbegrenzingssensoren en automatische noodremmen ervoor dat te zware lasten niet in één keer worden opgetild. Dergelijke overbelastingen zijn trouwens een van de belangrijkste oorzaken van industriële ongevallen, die volgens onderzoek van Ponemon van vorig jaar per incident gemiddeld 740.000 dollar kosten. En er is nog een ander voordeel dat de moeite waard is om te noemen: met afstandsbedieningen kunnen werknemers materialen verwerken zonder er direct onder te hoeven staan, zodat niemand zich zorgen hoeft te maken over vallende voorwerpen of gevaarlijke knijppunten tijdens het verplaatsen.

Precieze lastpositionering behalen voor kritieke montageopdrachten

Hijsmachines met een positioneringnauwkeurigheid van ongeveer 1 mm stellen werknemers in staat om turbinebladen, persvormen en dure onderdelen precies op de juiste plaats te positioneren. Deze machines zijn uitgerust met slimme functies zoals programmeerbare hoogte-instellingen en slingerbeveiligingssystemen die voor stabiliteit zorgen, zelfs bij het verplaatsen van ongelijk verdeelde lasten van 20 ton. Het niveau van nauwkeurigheid maakt op fabrieksvloeren echt een verschil. Volgens tests van het National Institute of Standards and Technology (NIST) maken fabrikanten tijdens assemblageprocessen in de luchtvaartproductie ongeveer tweemaal zoveel minder fouten wanneer zij gebruikmaken van deze nauwkeurige hijsoplossingen.

Gedocumenteerde daling van het aantal verwondingen na invoering van de kranen

Binnen een periode van drie jaar bestudeerden onderzoekers 127 verschillende productiefaciliteiten en constateerden dat de overstap van handmatig tillen naar het gebruik van overheadkranen leidde tot een daling van musculoskeletale blessures met bijna 60%. Fabrieken die radiogestuurde anti-collision systemen installeerden, zagen een indrukwekkende daling van 82% in botsingsincidenten vergeleken met oudere kranen die met een ophangbediening werden bediend. De cijfers spreken voor zich wanneer we kijken naar Wuhan Rayvanbo's automobiele klanten, die sinds begin 2021 geen enkele tijdverliesblessure meer hebben gehad tijdens de installatie van motorblokken. Deze statistieken zijn niet zomaar cijfers op papier; ze tonen aan hoe de juiste implementatie van overheadtillen het werkvloerniveau van veiligheid volledig kan veranderen.

Integratie van overheadkranen in moderne, geautomatiseerde productiesystemen

Rol van overheadkranen in Industrie 4.0- en smart factory-omgevingen

De oude bruggen die we vroeger in fabrieken zagen, worden tegenwoordig veel slimmer en dragen echt bij aan wat Industrie 4.0 inhoudt. Wanneer deze moderne bruggen zijn verbonden met productievoeringssystemen (MES) en voorraadbeheerprogramma's, kunnen ze hun gedrag aanpassen aan de productiebehoeften en continu communiceren met andere machines op de fabrieksvloer. We hebben statistieken gezien die aantonen dat dit soort systemen handmatig werk tijdens montageprocessen met ongeveer 35% kan verminderen, wat betekent dat materialen soepel verplaatsen vanaf robotstations naar opslaggebieden met minder onderbrekingen. Grote fabrikanten hebben nu ook RFID-scanners in hun bruggen geïntegreerd. Deze scanners controleren of onderdelen beschikbaar zijn waar ze nodig zijn en sturen dingen opnieuw als de vraag verandert gedurende de dag, zodat niets blijft wachten op componenten.

IoT en digitale regelingen voor real-time monitoring en voorspellend onderhoud

De huidige overheadbruggen zijn uitgerust met slimme belastingssensoren die verbonden zijn met internet en maken gebruik van iets dat digitale tweelingtechnologie heet, om operators een veel duidelijker beeld te geven van wat er gaande is. Deze machines beschikken over trillingsensoren die problemen met lagers kunnen detecteren drie dagen voordat ze daadwerkelijk uitvallen, en er zijn speciale programma's die op de achtergrond draaien en uitvinden hoe energie kan worden bespaard tijdens verschillende werkshifts. Volgens een rapport van Smart Manufacturing van vorig jaar, zagen fabrieken die dit soort voorspellende onderhoudspraktijken hebben ingevoerd, hun onverwachte stilstandtijd met ongeveer 40% dalen, wat veel beter is dan enkel manuele reguliere inspecties uitvoeren. Technici kunnen momenteel problemen op afstand oplossen via augmented reality-displays dankzij draadloze besturing, en dit heeft de tijdsduur van probleemoplossing in belangrijke productiegebieden zoals de fabricage van auto-batterijen met bijna twee derde verkort.

Toekomstige trends: AI-gestuurde routeplanning, automatisering en botsingsbeveiliging

Kunstmatige intelligentie begint tegenwoordig de werking van kranen te veranderen, dankzij slimme systemen die via neurale netwerken naar historische werkstroomgegevens kijken. Sommige vroege tests tonen aan dat machine learning de efficiëntie van paletroutering behoorlijk kan verbeteren - ongeveer 28% verbetering in drukke gieterijomgevingen waarin wordt voorspeld waar werkploegen zich zullen verplaatsen en temperatuurschommelingen in metalen onderdelen worden gedetecteerd. De nieuwste veiligheidstechnologie voor kranen combineert LiDAR-kaarten met ultrasnelle locatietracking om bewegende veiligheidszones rond werknemers in de buurt te creëren. De meeste experts denken dat ongeveer zeven van de tien nieuwe overheadkranen tegen het einde van dit decennium standaard uitgerust zullen zijn met ingebouwde aansluitpunten voor robots. Dit betekent automatische gereedschapswisselingen en naadloze overdracht tussen kranen en die autonome transportvoertuigen in de magazijnen, zonder dat iemand dit handmatig hoeft te coördineren.

Flexibiliteit en schaalbaarheid in uiteenlopende productietoepassingen

Het aanpassen van overheadkranen, hijsinstallaties en monorails aan specifieke productiebehoeften

De huidige productiebedrijven hebben behoefte aan overheadkraansystemen die aansluiten bij hun specifieke behoeften op de werkvloer. De markt biedt alles, van kleine enkelvoudige kraanconstructies die worden gebruikt op plaatsen waar ruimte een belangrijk is, zoals in elektronicafabrieken, tot grote dubbele girdermodellen met speciale draaihaken die nodig zijn in staalfabrieken. Tegenwoordig voegen veel fabrieken ook extra apparatuur toe. Neem bijvoorbeeld vacuümhevers, die steeds populairder worden in de glasindustrie omdat ze zo zachtzijdend omgaan met breekbare panelen. Autoconstructeurs gebruiken tegenwoordig in meerdere gebieden modulaire monorail-systemen in plaats van traditionele overheadkranen. Deze opstellingen zorgen ervoor dat materialen soepel door de fabriek kunnen bewegen, zonder dat muren of plafonds hoeven te worden gesloopt om nieuwe infrastructuur te installeren.

Modulaire kraanoplossingen voor aanpasbare en uitbreidbare operaties

Modulaire overheadkraansystemen stellen fabrieken in staat zich aan te passen aan veranderende productiehoeveelheden via:

- Wisselbare liggers voor het opnieuw inrichten van werkruimtes binnen 48 uur

- Schaalbare hijscapaciteiten (1–100+ ton) via upgradabele hijsinstallaties en loopkatrollen

- Hybride handmatige/automatische besturing voor geleidelijke overgang naar Industrie 4.0-processen

Een studie van het Material Handling Institute uit 2023 constateerde dat faciliteiten die modulaire kranen gebruikten de herinrichtingskosten met 32% hadden verlaagd in vergelijking met vaste systemen.

Casus: Schaalbare systemen in uiteenlopende industriële omgevingen

Een grote leverancier in de industriële sector implementeerde gestandaardiseerde overheadtakels in acht verschillende locaties, wat hen ongeveer 94% componentcompatibiliteit opleverde tussen de locaties. Toen de markten van richting veranderden, konden zij snel apparatuur verplaatsen van de productie van consumentenelektronica naar de assemblage van windturbines, hierbij jaarlijks ongeveer 1,2 miljoen dollar besparend op nieuwe aankopen. Wat opmerkelijk is, is hoe aanpasbaar dit systeem zich aantoonde. Tijdens uitbreiding van de operaties hadden werknemers slechts 60% van de gebruikelijke opleidingstijd nodig vergeleken met voorheen, aangezien veel vaardigheden direct overdraagbaar waren tussen verschillende productiegebieden.

Meetbare productiviteitswinsten en operationele efficiëntie

Data-gestuurde verbeteringen in werkplaatsdoorvoer en cyustijden

Overhead kraansystemen zorgen vandaag de dag voor echte verbeteringen in productiviteit dankzij betere materiaalstromenbeheer en kortere handelingstijden in fabrieken. Volgens onderzoek van McKinsey uit 2023 zagen fabrieken die digitale monitoring hadden geïmplementeerd naast hun kranen, een stijging van de doorvoersnelheid met tussen 17 en 24 procent, simpelweg omdat ze die vervelende periodes van inactiviteit tussen operaties wisten te verminderen. De mogelijkheid om lasten in real-time te volgen, betekent dat er minder behoefte is aan handmatige coördinatie door werknemers en wanneer routes geautomatiseerd worden, nemen de cyclustijden af, omdat er geen tijd verloren gaat aan horizontaal verplaatsen wanneer dat niet nodig is. Veel fabrieksmanagers melden dat deze veranderingen een wereld van verschil maken in de dagelijkse operaties.

Productiviteit Casestudy: Transformatie van een middelgrote auto-assemblagefabriek

Toen een fabriek voor compacte auto's deze modulaire overheadkranen installeerde, daalden de tijden voor het verplaatsen van componenten sterk van 48 naar slechts 29 minuten per chassis. Wat echt het verschil maakte, was hoe deze systemen hun werk deden met slimme snelheidsregelingen en ingebouwde botsingsdetectietechnologie. Werkstations konden de hele dag door volledig op topsnelheid draaien, ongeveer 92 procent capaciteit, zonder haperingen of stilstanden. Dit is eigenlijk ongeveer 34 procent beter dan wat de meeste fabrieken halen met ouderwetse heftruck-operaties. En nog een voordeel: de arbeidskosten daalden ongeveer $127 per geproduceerde eenheid. Best indrukwekkend, gezien ze nog steeds aan de strikte ISO-kwaliteitseisen moesten voldoen die binnen de industrie gelden.

Veelgestelde vragen

Wat zijn de voordelen van het gebruik van overheadkranen vergeleken met traditionele methoden?

Overheadkranen vrijwaren vloerruimte, verbeteren de continuïteit van de werkvloei, verhogen de veiligheid en vergroten de precisie bij het hanteren van lasten. Ze integreren ook naadloos in geautomatiseerde productiesystemen en moderne slimme fabrieksomgevingen.

Hoe dragen overheadkranen bij aan de veiligheid in de industrie?

Ze verminderen gevaren op grondniveau door botsingsrisico's te minimaliseren en zijn uitgerust met lastbeperkingsensoren en noodremmen. Bovendien maken afstandsbedieningen het mogelijk om materialen veilig op afstand te hanteren.

Zijn overheadkranen geschikt voor alle productieopstellingen?

Ja, overheadkranen zijn aanpasbaar aan zowel compacte als grootschalige productieopstellingen. Ze bieden ruimtebesparende oplossingen en efficiëntiewinst in diverse productieomgevingen.

Hoe integreren overheadkranen zich in slimme fabrieksystemen?

Moderne overheadkranen verbinden zich met manufacturing execution systemen en magazijnbeheersystemen, waardoor automatische aanpassingen aan productiebehoeften mogelijk zijn en integratie met andere machines voor naadloze werking.

Welke ontwikkelingen worden verwacht op het gebied van overheadkranen?

Toekomstige trends zijn onder andere AI-gestuurde routeplanning en automatisering, verbeterde botsingsbeveiliging en bredere integratie met robotsystemen voor slimme productiewerkstromen.

Inhoudsopgave

- Vloerruimte vrijmaken door het verplaatsen van materiaalbehandeling Luchtkraan

- Verkeersopstoppingen verminderen en de continuïteit van de werkvloei verbeteren

- Vergelijkende voordelen in compacte versus grote productieomgevingen

- Veiligheid en precisie verbeteren bij het hanteren van zware lasten

- Integratie van overheadkranen in moderne, geautomatiseerde productiesystemen

- Flexibiliteit en schaalbaarheid in uiteenlopende productietoepassingen

- Meetbare productiviteitswinsten en operationele efficiëntie

-

Veelgestelde vragen

- Wat zijn de voordelen van het gebruik van overheadkranen vergeleken met traditionele methoden?

- Hoe dragen overheadkranen bij aan de veiligheid in de industrie?

- Zijn overheadkranen geschikt voor alle productieopstellingen?

- Hoe integreren overheadkranen zich in slimme fabrieksystemen?

- Welke ontwikkelingen worden verwacht op het gebied van overheadkranen?