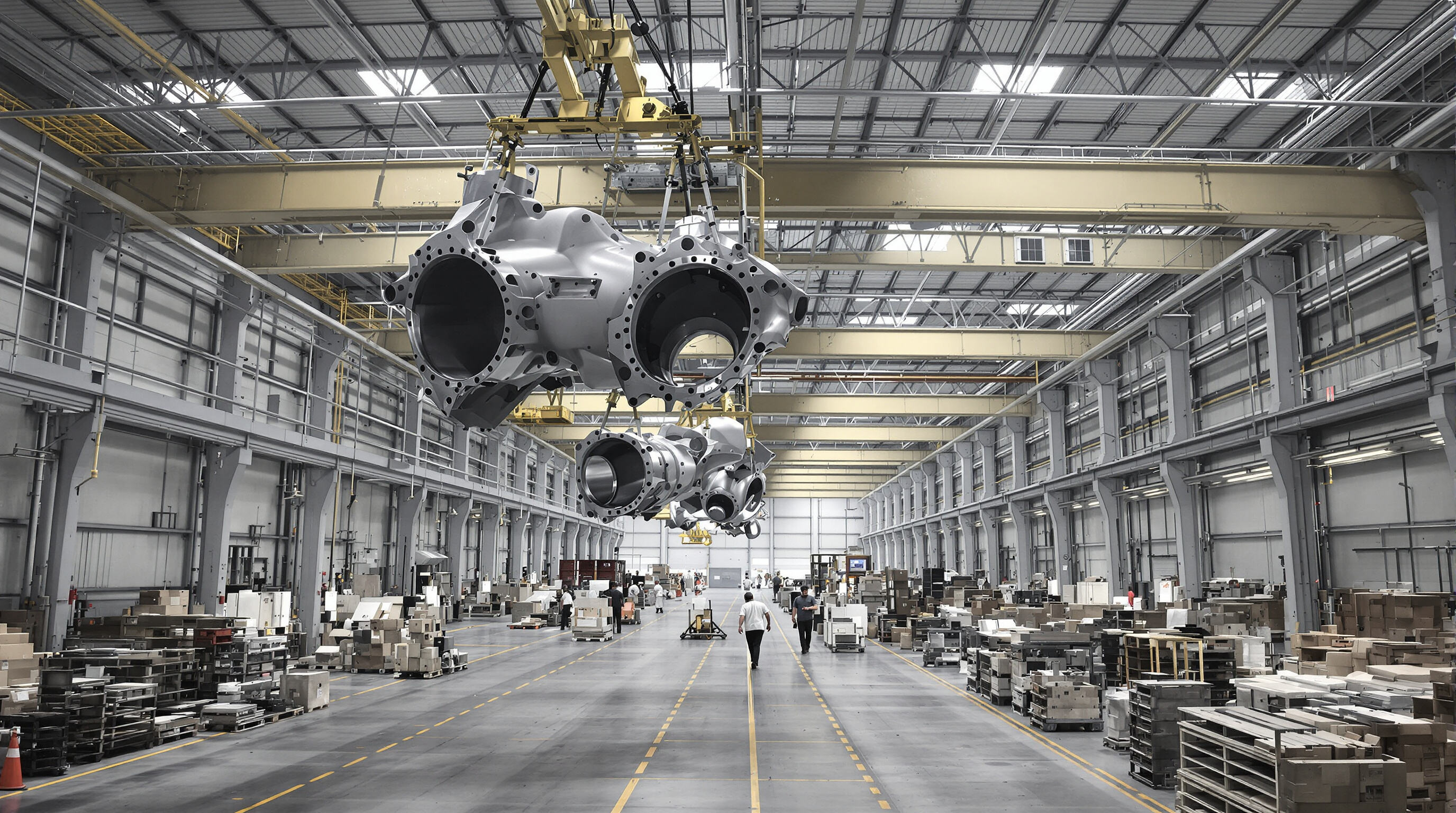

توفير مساحة الأرضية بنقل معدات المناولة الرافعة العلوية

وفقًا لتقرير تحسين استخدام المساحات في التصنيع لعام 2024، يمكن للرافعات العلوية أن تحرر حوالي 40٪ من مساحة ورشة العمل عندما تحل محل المعدات الأرضية مثل الشاحنات الباطونية. من خلال الذهاب رأسيًا بدلاً من الأفقي، تجد المصانع نفسها لديها مساحة إضافية لتجهيز مناطق تجميع جديدة، أو تنظيم المخزون بشكل أفضل، أو حتى إنشاء مساحات الأمان اللازمة بين مناطق العمل. لقد شهدت بعض المنشآت بالفعل انخفاضًا في توقفات سير العمل بنسبة تصل إلى 22٪ بعد تنفيذ هذه الإجراءات لتوفير المساحات، ويرجع ذلك أساسًا إلى وجود معدات أقل تتحرك ذهابًا وإيابًا عبر نفس الممرات طوال اليوم.

تقليل الاختناقات وتحسين استمرارية سير العمل

من خلال إنشاء مسارات هوائية مخصصة، تقلل الأوناش العلوية حوادث انسداد الممرات بنسبة 57٪ مقارنة بطرق المناورة التقليدية للمواد (مراجعة العمليات في PwC 2023). مما يخلق تدفقات إنتاج مستمرة حيث:

- تنقل المكونات مباشرة من نقطة الاستلام إلى خط التجميع

- تحدث عمليات نقل المنتجات قيد الإنجاز دون الحاجة إلى مراحل وسيطة

- تسير المنتجات النهائية عبر خطوط علوية نحو مناطق التعبئة/الشحن

الفوائد المقارنة في المصانع ذات المساحة المحدودة مقابل المصانع الكبيرة

يختلف تأثير توفير المساحة حسب حجم المنشأة:

| نوع التخطيط | المساحة المُستعادة من الأرضية | زيادة الإنتاجية |

|---|---|---|

| محدودة (أقل من 50 ألف قدم مربع) | 60% | 35% |

| كبيرة الحجم (200 ألف قدم مربع) | 30% | 18% |

تستفيد المرافق الصغيرة بشكل أكبر من أنظمة مناولة المواد المعلقة، بينما تحقق المصانع الأكبر تحسينات متناسبة في سير العمل من خلال عمليات تشغيل الزون للرافعات. وكلا التكوينين يظهران مكاسب ملموسة في الكفاءة عند دمج بروتوكولات الحركة الرأسية لمناولة المواد.

تعزيز السلامة والدقة في مناولة الأحمال الثقيلة

الحد من المخاطر في مكان العمل من خلال رفع المواد المعلقة بطريقة متحكم بها

يقلل استخدام الرافعات العلوية من المخاطر على مستوى الأرض لأنها تقوم برفع الأحمال عن الأرض بدلًا من نقلها عبرها. أظهرت دراسات تابعة لـ OSHA أن هذه الرافعات تقلل مخاطر الاصطدام بنسبة تصل إلى 63٪ مقارنة باستخدام الشاحنات الباطنية التقليدية. كما تحتوي الرافعات على مجموعة متنوعة من ميزات الأمان. على سبيل المثال، تعمل أجهزة استشعار حد الحمل والفرامل الطارئة التلقائية على منع رفع أوزان تتجاوز الحد المسموح به دفعة واحدة. في الواقع، تُعد هذه الحالات من الأسباب الرئيسية لحوادث المصانع، والتي تُكلف الشركات ما معدله 740,000 دولار لكل حادث وفقًا لبحث نشرته مؤسسة Ponemon في العام الماضي. وهناك فائدة أخرى تستحق الذكر: خيارات التحكم عن بُعد تسمح للعمال بمناورة المواد دون أن يكونوا تحت الأحمال مباشرة، مما يمنع تعرضهم للسقوط أو الاصطدام بنقاط خطر أثناء نقل المواد.

تحقيق تحديد دقيق لموضع الحمولة في المهام التجميعية الحرجة

تتيح الرافعات المُصنَّعة بدقة موضعية تبلغ حوالي 1 مم للعمال وضع شفرات التوربينات وقوالب الضغط والأجزاء المكلفة بدقة في الأماكن التي يحتاجونها. تأتي هذه الآلات بمزايا ذكية مثل إعدادات ارتفاع قابلة للبرمجة وأنظمة تحكم في التأرجح تحافظ على الاستقرار حتى أثناء نقل أوزان غير متوازنة تصل إلى 20 طن. تُحدث هذه الدقة فرقًا حقيقيًا في مصانع الإنتاج. وبحسب اختبارات معهد المعايير والتقنيات الوطنية، فإن معدلات الأخطاء أثناء عمليات التجميع في صناعة الطائرات تقل بنسبة تقارب النصف عند استخدام هذه الحلول الرافعة الدقيقة.

انخفاض مُسجَّل في معدلات الإصابات بعد تنفيذ الرافعات

على مدى ثلاث سنوات، قام الباحثون بفحص 127 منشأة تصنيع مختلفة ووجدوا أن الانتقال من رفع الأحمال يدويًا إلى استخدام الرافعات العلوية قلل من إصابات الجهاز العضلي الهيكلي بنسبة تصل إلى 60%. أما المصانع التي ثبتت أنظمة مضادة للاصطدام تعمل بالتحكم عن بعد، فقد شهدت انخفاضًا ملحوظًا بنسبة 82% في الحوادث المزعجة الناتجة عن الاصطدامات مقارنة بالنموذج القديم الذي يعمل بالمقصورة المعلقة. والأرقام تتحدث عن نفسها عندما ننظر إلى عملاء ووهان راي فانبو في قطاع السيارات، والذين لم يسجلوا أي إصابات تؤدي إلى فقدان وقت العمل أثناء تركيب كتل المحركات منذ أوائل عام 2021. هذه الإحصائيات ليست مجرد أرقام على الورق، بل تُظهر كيف يمكن لتطبيق صحيح لمعدات المناورة العلوية أن يُحدث تغييرًا جذريًا في معايير السلامة في مكان العمل.

دمج الرافعات العلوية في الأنظمة الإنتاجية الحديثة والآلية

دور الرافعات العلوية في الثورة الصناعية الرابعة والبيئات الذكية للمصانع

لقد أصبحت تلك الرافعات العلوية القديمة التي كنا نراها في المصانع في السابق أكثر ذكاءً بكثير في الوقت الحالي، وهي تساهم فعليًا في دفع مفهوم الثورة الصناعية الرابعة قدمًا. عندما تتصل أنظمة تنفيذ التصنيع (MES) وبرامج إدارة المستودعات، يمكن للرافعات الحديثة أن تغيّر سلوكها وفقًا لاحتياجات الإنتاج، بينما تواصل التحدث باستمرار مع الآلات الأخرى على أرض المصنع. لقد رأينا إحصائيات تُظهر أن هذا النوع من الأنظمة قادر على تقليل العمل اليدوي بنسبة تصل إلى 35٪ أثناء عمليات التجميع، مما يعني أن المواد تتحرك بسلاسة من محطات الروبوتات إلى مناطق التخزين دون حدوث توقفات كثيرة. وقد بدأ المصنعون الكبار بدمج ماسحات RFID مباشرة في رافعاتهم. تقوم هذه الماسحات بالتحقق من توفر القطع في الأماكن التي تحتاجها، ومن ثم إعادة توجيه الأشياء حسب التغير في الطلب على مدار اليوم، مما يضمن عدم توقف أي شيء انتظارًا للقطع.

إنترنت الأشياء والتحكم الرقمي لمراقبة الوقت الفعلي والصيانة التنبؤية

تأتي الأوناش المعلقة الحديثة مزودة بمستشعرات ذكية للحمولة متصلة بالإنترنت وتستخدم ما يُعرف بتقنية النموذج الرقمي (Digital Twin) لتوفير صورة أوضح للمشغلين حول ما يحدث. تحتوي هذه الآلات على مستشعرات اهتزاز يمكنها اكتشاف المشاكل في المحامل قبل ثلاثة أيام من حدوث عطل فعلي، كما توجد برامج خاصة تعمل في الخلفية لتحديد كيفية توفير الطاقة خلال فترات العمل المختلفة. وبحسب تقرير نشرته شركة Smart Manufacturing السنة الماضية، فإن المصانع التي اعتمدت هذا النوع من الصيانة التنبؤية شهدت انخفاضًا في توقفات العمل غير المتوقعة بنسبة تصل إلى 40%، وهو أداء أفضل بكثير من مجرد إجراء فحوصات دورية يدوية. يمكن للمهندسين الآن إصلاح المشاكل عن بُعد باستخدام شاشات الواقع المعزز بفضل أنظمة التحكم اللاسلكية، مما قلص وقت التشخيص والتصحيح بنسبة تصل إلى الثلثين في مجالات التصنيع الحيوية مثل صناعة بطاريات السيارات.

الاتجاهات المستقبلية: التوجيه المُدار بالذكاء الاصطناعي، والأتمتة، وتجنب الاصطدامات

بدأ الذكاء الاصطناعي في تغيير طريقة عمل الرافعات هذه الأيام، وذلك بفضل الأنظمة الذكية التي تحلل بيانات سير العمل السابقة عبر الشبكات العصبية. أظهرت بعض الاختبارات المبكرة أن التعلم الآلي يمكنه تحسين كفاءة توجيه المنصات بشكل ملحوظ - حوالي 28٪ تحسناً في بيئات الصب المزدحمة، حيث يتوقع إلى أين سينتقل العمال ويكتشف التغيرات في درجة حرارة القطع المعدنية. تدمج أحدث تقنيات السلامة للرافعات بين خرائط الليدار (LiDAR) وتقنية تتبع المواقع ذات النطاق الترددي الواسع للغاية لإنشاء مناطق أمان متحركة حول العمال الموجودين في الجوار. يعتقد معظم الخبراء أن حوالي سبعة من كل عشر رافعات علوية جديدة ستكون مزودة بمنافذ اتصال روبوتية مدمجة بحلول نهاية هذا العقد. وهذا يعني تبديل الأدوات تلقائيًا والانتقال السلس بين الرافعات والمركبات المستقلة في المستودعات دون الحاجة إلى شخص يقوم بتنسيق كل شيء يدويًا.

المرونة والقابلية للتوسع عبر تطبيقات التصنيع المتنوعة

تخصيص الرافعات العلوية والرافعات والمونوريل لتلبية احتياجات الإنتاج المحددة

تحتاج عمليات التصنيع اليوم إلى أنظمة الرافعات الجسرية التي تتناسب مع احتياجاتها المحددة في مساحة الأرض. يوفر السوق كل شيء بدءًا من الرافعات ذات العارضة الواحدة الصغيرة المستخدمة في الأماكن التي يكون فيها المساحة محدودة للغاية، مثل مصانع الإلكترونيات، وصولًا إلى تلك النماذج الكبيرة ذات العارضتين المزدوجتين مع خطافات دوارة خاصة المطلوبة في مصانع الصلب. كما أن العديد من المصانع تقوم حاليًا بإضافة معدات إضافية أيضًا. على سبيل المثال، أصبحت آلات الرفع الفراغية شائعة الاستخدام في تصنيع الزجاج لأنها تتعامل برفق مع الألواح الهشة. وقد بدأت مصانع صناعة السيارات باستخدام أنظمة السكك الحديدية الوحيدة القابلة للتخصيص بدلًا من الرافعات الجسرية التقليدية في عدة مناطق. تسمح هذه التجهيزات بنقل المواد بسلاسة داخل المنشأة دون الحاجة إلى هدم الجدران أو الأسقف فقط لتثبيت بنية تحتية جديدة.

حلول الرافعات القابلة للتخصيص لعمليات مرنة وقابلة للتوسع

تمكن الرافعات الجسرية القابلة للتخصيص المصانع من التكيف مع التغيرات في أحجام الإنتاج من خلال:

- أعمدة مدرجات قابلة للتبديل لإعادة تكوين تخطيط مساحات العمل في غضون 48 ساعة

- قدرات رفع قابلة للتوسيع (1–100+ طن) عبر معدات رفع وعربات قابلة للترقية

- أدوات تحكم هجينة يدوية/أوتوماتيكية ل.transitions التدريجية إلى سير العمل في الصناعة 4.0

أفادت دراسة أجرتها معهد المناورة بالمعلومات في عام 2023 بأن المنشآت التي تستخدم الرافعات المودولارية خفضت تكاليف إعادة التكوين بنسبة 32٪ مقارنة بالأنظمة الثابتة.

دراسة حالة: الأنظمة القابلة للتوسيع في بيئات صناعية متنوعة

لقد قام أحد الموردين الرئيسيين في القطاع الصناعي بتطبيق رافعات جسرية قياسية في ثماني مواقع مختلفة، مما منحهم توافقًا يبلغ حوالي 94% بين المكونات عبر المواقع المختلفة. وعندما تغيرت اتجاهات الأسواق، تمكنوا من نقل المعدات بسرعة من تصنيع الإلكترونيات الاستهلاكية إلى تجميع توربينات الرياح، مما وفر حوالي 1.2 مليون دولار سنويًا على عمليات الشراء الجديدة. الشيء المثير للاهتمام هو مدى قابلية النظام للتكيف. فعند توسيع العمليات، احتاج العمال إلى 60% فقط من الوقت المعتاد للتدريب، حيث كانت العديد من المهارات قابلة للنقل مباشرة بين مناطق الإنتاج المختلفة.

مكاسب قابلة للقياس في الإنتاجية والكفاءة التشغيلية

تحسينات قائمة على البيانات في إنتاج ورش العمل وأوقات الدورة

لقد حققت أنظمة الرافعات العلوية اليوم تحسينات حقيقية في الإنتاجية بفضل إدارة تدفق المواد بشكل أفضل وفترات مناورة أقصر عبر المنشآت. وبحسب بحث أجرته شركة ماكينزي في عام 2023، فإن المصانع التي نفذت مراقبة رقمية إلى جانب رافعاتها شهدت زيادة في سرعات الإنتاج بنسبة تتراوح بين 17 إلى 24 بالمائة فقط لأنها قللت من فترات الخمول المحبطة بين العمليات. والقدرة على تتبع الأحمال في الوقت الفعلي تعني حاجة أقل لتدخل العمال في التنسيق اليدوي لكل شيء، وعندما تصبح الطرق مُتّمَة، تقل فترات الدورة لأن الوقت لا يُهدَر في نقل الأشياء أفقيًا عندما لا تكون هناك حاجة لذلك. ويشير العديد من مديري المصانع إلى أن هذه التغييرات تحدث فرقاً كبيراً في العمليات اليومية.

دراسة حالة الإنتاجية: تحول مصنع متوسط لجمع السيارات

عندما قام مصنع للسيارات من الفئة المتوسطة بتثبيت تلك الرافعات العلوية الوحدية، لاحظ تراجعًا كبيرًا في أوقات نقل المكونات من 48 دقيقة إلى 29 دقيقة فقط لكل هيكل. ما صنع الفارق حقًا هو الطريقة التي عملت بها هذه الأنظمة مع وحدات التحكم الذكية في السرعة والتكنولوجيا المدمجة لكشف التصادم. حيث تمكّنت محطات العمل من التشغيل المستمر بنسبة سعة تصل إلى نحو 92 بالمئة طوال اليوم دون أي تعطل أو توقف. وهذا في الواقع يمثل تحسنًا يقدر بحوالي 34 بالمئة مقارنة بما تحققه معظم المصانع باستخدام عمليات المعدات التقليدية مثل الشوكة الرافعة. وهناك ميزة إضافية أيضًا: تراجعت تكاليف العمالة بنحو 127 دولار لكل وحدة يتم إنتاجها. وهو أمر مثيرة للإعجاب بالنظر إلى أنهم كانوا لا يزالون ملتزمين بمقتضيات معايير الجودة الصارمة التي يلتزم بها قطاع الصناعة بأكمله.

أسئلة شائعة

ما هي الفوائد التي تقدمها الرافعات العلوية مقارنة بالطرق التقليدية؟

تُحرر الرافعات العلوية مساحة الأرضية، وتحسّن استمرارية سير العمل، وتعزز السلامة، وترفع من دقة التعامل مع الأحمال. كما أنها تتكامل بسلاسة مع أنظمة الإنتاج الآلي والبيئات الحديثة للمصانع الذكية.

كيف تُساهم الرافعات العلوية في تحسين السلامة داخل القطاع الصناعي؟

تقلل من المخاطر على مستوى الأرض من خلال تقليل مخاطر الاصطدام، وتأتي مزودةً بحساسات لتحديد حد الحمل وأجهزة فرامل طوارئ. بالإضافة إلى ذلك، تتيح خيارات التحكم عن بُعد التعامل مع المواد بطريقة آمنة من مسافة بعيدة.

هل الرافعات العلوية مناسبة لجميع تخطيطات التصنيع؟

نعم، يمكن للرافعات العلوية التكيّف مع كل من التخطيطات الصغيرة والكبيرة في مصانع التصنيع. فهي توفر حلولاً توفر المساحة وتحقق مكاسب في الكفاءة ضمن مختلف بيئات الإنتاج.

كيف تتكامل الرافعات العلوية مع أنظمة المصانع الذكية؟

تتصل الرافعات العلوية الحديثة بأنظمة تنفيذ التصنيع وإدارة المستودعات، مما يمكّن من إجراء تعديلات تلقائية لتلبية احتياجات الإنتاج والتكامل مع الآلات الأخرى لضمان عمليات سلسة.

ما هي التطورات المتوقعة في تكنولوجيا الرافعات العلوية؟

تشمل التوجهات المستقبلية التوجيه الآلي المُدار بالذكاء الاصطناعي والأتمتة المُحسنة وتجنب الاصطدامات بشكل أفضل، إلى جانب التكامل الأوسع مع الأنظمة الروبوتية لتحسين سير العمل الإنتاجي الذكي.

جدول المحتويات

- توفير مساحة الأرضية بنقل معدات المناولة الرافعة العلوية

- تقليل الاختناقات وتحسين استمرارية سير العمل

- الفوائد المقارنة في المصانع ذات المساحة المحدودة مقابل المصانع الكبيرة

- تعزيز السلامة والدقة في مناولة الأحمال الثقيلة

- دمج الرافعات العلوية في الأنظمة الإنتاجية الحديثة والآلية

- المرونة والقابلية للتوسع عبر تطبيقات التصنيع المتنوعة

- مكاسب قابلة للقياس في الإنتاجية والكفاءة التشغيلية

- أسئلة شائعة