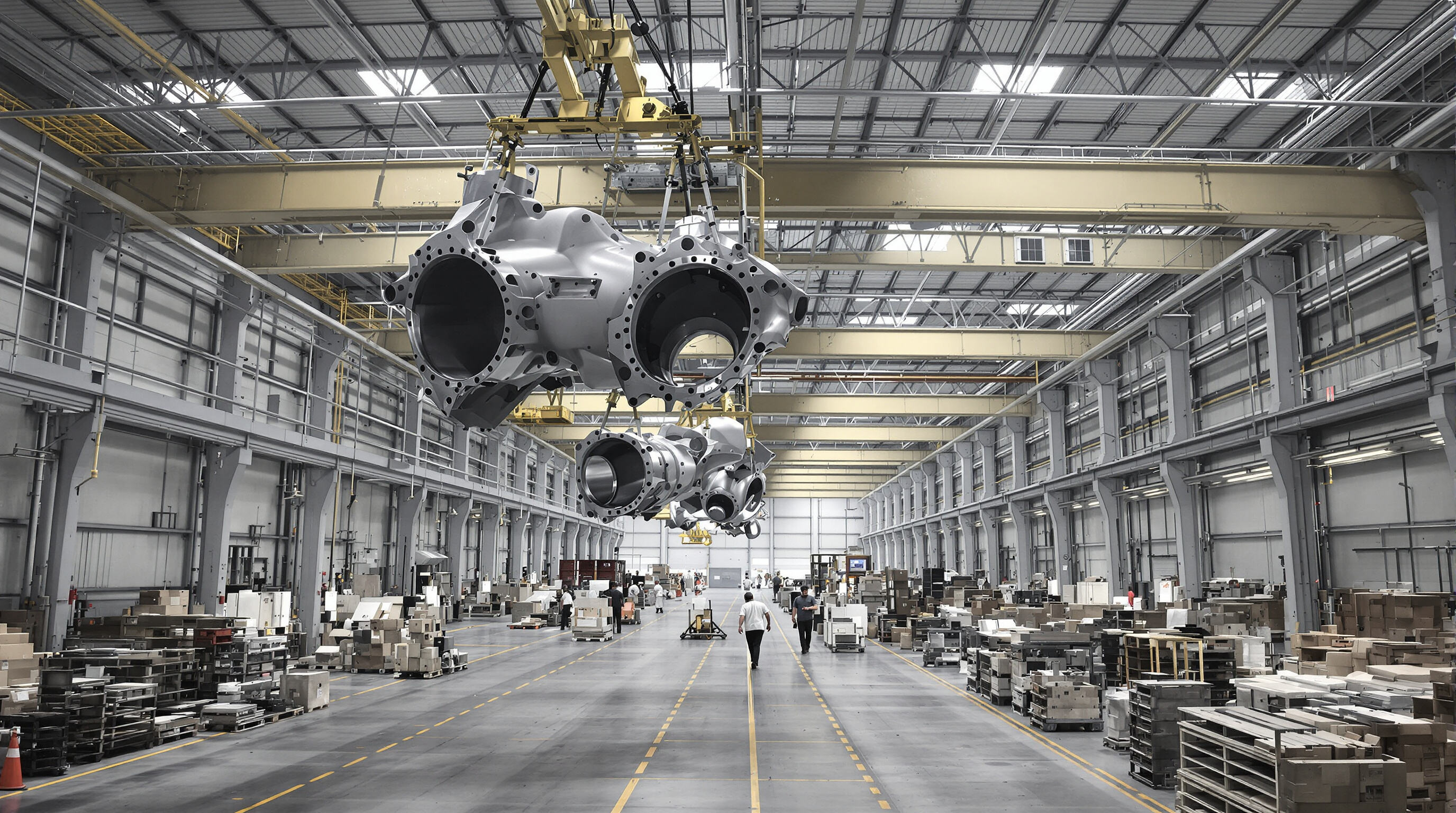

Eliberarea Spațiului pe podea Mutând Manipularea Materialelor Cranuri de aer

Conform Raportului privind Optimizarea Spațiului de Producție din 2024, podurile rulante pot elibera aproximativ 40% din spațiul disponibil pe podeaua atelierelor atunci când înlocuiesc echipamentele de pe sol, cum ar fi stivuitoarele. Adoptând o direcție verticală în loc de una orizontală, fabricile dispun de mai mult spațiu pentru a amenaja noi zone de asamblare, pentru o gestionare mai eficientă a stocului sau chiar pentru a crea acele zone tampon esențiale pentru siguranță între diferitele zone de lucru. Unele unități au înregistrat chiar o scădere a întreruperilor din fluxul de lucru cu aproximativ 22% după implementarea unor astfel de măsuri de economisire a spațiului, în principal datorită faptului că există mai puțin echipament care se deplasează încontinuu pe aceleași trasee pe durata zilei.

Reducerea aglomerației și îmbunătățirea continuității fluxului de lucru

Prin stabilirea unor trasee aeriene dedicate, podurile rulante reduc cu 57% incidentele de blocare a culoarelor comparativ cu manipularea tradițională a materialelor (PwC Operations Review 2023). Acest lucru creează un flux continuu de producție în care:

- Componentele se deplasează direct din zona de recepție către zona de asamblare

- Transferurile WIP (Work-in-Progress) au loc fără stocare intermediară

- Produsele finite se deplasează pe verticală către zonele de ambalare/expediere

Beneficii comparative în configurațiile de producție compacte versus la scară largă

Impactul economisirii de spațiu variază în funcție de dimensiunea facilității:

| Tip de amenajare | Suprafață de podea recuperată | Creștere a productivității |

|---|---|---|

| Compacte (<50k mp) | 60% | 35% |

| La scară largă (200k mp) | 30% | 18% |

Facilitățile compacte beneficiază cel mai mult de sistemele de manipulare a materialelor pe verticală, în timp ce întreprinderile mai mari obțin îmbunătățiri proporționale ale fluxului de lucru prin operațiuni zonale cu poduri rulante. Ambele configurații demonstrează câștiguri măsurabile de eficiență atunci când se integrează protocoale de mișcare verticală a materialelor.

Îmbunătățirea siguranței și preciziei la manipularea sarcinilor grele

Minimizarea riscurilor din locul de muncă prin ridicarea controlată pe verticală

Utilizarea podurilor rulante reduce pericolele de la nivelul solului, deoarece ele ridică sarcinile de pe podea, în loc să le mute peste aceasta. Studii realizate de OSHA arată că aceste poduri reduc riscul coliziunilor cu aproximativ 63% în comparație cu utilizarea obișnuită a stivuitoarelor. Podurile sunt echipate și cu o mulțime de funcții de siguranță. Lucruri precum senzori de limită a sarcinii și frâne de urgență automate previn situațiile în care se ridică prea multă greutate deodată. Aceste suprasarcini sunt de fapt unul dintre principalele motive pentru care au loc accidente industriale, costând companiile în medie 740.000 de dolari per incident, conform cercetărilor Ponemon din anul trecut. Iar un alt beneficiu demn de menționat este acela că opțiunile de control la distanță permit lucrătorilor să manipuleze materialele fără să stea chiar sub ele, astfel încât nimeni nu trebuie să se îngrijoreze că va fi lovit de ceva care cade sau să ajungă blocat în puncte periculoase în timp ce se mișcă lucrurile.

Asigurarea poziționării exacte a sarcinii pentru sarcini critice de asamblare

Podele cu o precizie de poziționare de aproximativ 1 mm permit lucrătorilor să plaseze palele turbinei, matrițele de presă și componentele scumpe exact acolo unde trebuie. Aceste mașini sunt echipate cu funcții inteligente, cum ar fi setările programabile pentru înălțime și sisteme de control al balansului care mențin stabilitatea chiar și atunci când se mișcă greutăți neuniforme de 20 de tone. Nivelul de precizie face o diferență reală în fabrici. Conform testelor realizate de Institutul Național de Standarde și Tehnologie, producătorii constată o scădere cu aproximativ 50% a numărului de greșeli în procesele de asamblare din industria aerospațială atunci când folosesc aceste soluții precise de ridicare.

Reduceri documentate ale ratei accidentelor după implementarea macaralelor

Pe parcursul a trei ani, cercetătorii au analizat 127 de facilități diferite de producție și au descoperit că trecerea de la ridicarea manuală la poduri rulante a redus cu aproape 60% accidentele musculoscheletice. Unitățile care au instalat sisteme radio anti-collision cu comandă la distanță au înregistrat o scădere impresionantă cu 82% a incidentelor neplăcute cauzate de impact, comparativ cu modelele mai vechi, comandate prin pendante. Cifrele vorbesc de la sine, mai ales dacă privim spre clienții automotivi ai companiei Wuhan Rayvanbo, care nu au înregistrat niciun incident cu pierderi de timp în cadrul instalațiilor de blocuri de motor din începutul anului 2021. Aceste statistici nu sunt doar niște numere pe hârtie, ci dovedesc cum implementarea corespunzătoare a echipamentelor de manipulare susținute poate schimba complet standardele de siguranță în locurile de muncă.

Integrarea Podurilor Rulante în Sisteme Moderne, Automatizate de Producție

Rolul podurilor rulante în Industria 4.0 și în mediile inteligente de fabricație

Vechile poduri rulante pe care le vedeam în fabrici devin astăzi ceva mult mai inteligent, contribuind cu adevărat la promovarea conceptului de Industria 4.0. Conectate la sistemele de execuție a producției (MES) și la programele de gestionare a depozitelor, podurile moderne pot, de fapt, să își modifice comportamentul în funcție de nevoile producției, comunicând constant cu celelalte mașini de pe linia de fabricație. Am văzut statistici care arată că acest tip de sistem reduce munca manuală cu aproximativ 35% în timpul operațiunilor de asamblare, ceea ce înseamnă că materialele se deplasează fără probleme de la stațiile de robot direct către zonele de depozitare, întâmpinând mult mai puține opriri. Producătorii importanți au început deja să integreze scanere RFID chiar în podurile lor. Aceste scanere verifică dacă piesele sunt disponibile acolo unde trebuie și apoi redirecționează lucrurile, în funcție de cerere, pe măsură ce aceasta se schimbă pe parcursul zilei, asigurându-se că nimic nu rămâne blocat în așteptarea unor componente.

IoT și controale digitale pentru monitorizare în timp real și întreținere predictivă

Gruierele actuale sunt echipate cu senzori inteligenți de încărcare conectați la internet și folosesc o tehnologie numită „digital twin” pentru a oferi operatorilor o imagine mult mai clară asupra a ceea ce se întâmplă. Aceste mașini dispun de senzori de vibrații care pot detecta probleme la rulmenți cu trei zile înainte ca aceștia să cedeze efectiv, iar în background rulează programe speciale care determină cum se poate economisi energie în diferite schimburi de lucru. Conform unui raport din 2023 al Smart Manufacturing, fabricile care au adoptat acest tip de întreținere predictivă și-au redus oprirea neplanificată cu aproximativ 40%, ceea ce este mult mai eficient decât simpla efectuare manuală a inspecțiilor regulate. Tehnicienii pot remedia acum problemele de la distanță, cu ajutorul ecranelor de realitate augmentată, datorită controlului fără fir, iar timpul necesar pentru depanare s-a redus cu aproape două treimi în domenii esențiale ale fabricației, cum ar fi producția de baterii pentru mașini.

Trenduri viitoare: trasee dirijate de inteligență artificială, automatizare și evitarea coliziunilor

Inteligența Artificială începe să transforme modul în care funcționează macaralele în zilele noastre, datorită sistemelor inteligente care analizează datele privind fluxul de lucru anterior prin rețele neuronale. Unele teste inițiale arată că învățarea automată poate spori eficiența rutării paletelor destul de mult - o îmbunătățire de aproximativ 28% în medii industriale aglomerate, acolo unde se previzionează unde se vor deplasa echipele și se detectează schimbările de temperatură ale pieselor metalice. Cele mai moderne tehnologii de siguranță pentru macarale combină hărțile LiDAR cu urmărirea locației în bandă ultra largă pentru a crea zone mobile de siguranță în jurul persoanelor care lucrează în apropiere. Majoritatea experților consideră că aproximativ șapte din zece macarale electrice noi vor fi echipate cu puncte de conectare robotice integrate până la finalul acestui deceniu. Aceasta înseamnă comutarea automată a instrumentelor și transferurile eficiente între macarale și vehiculele autonome din depozite, fără ca o persoană să fie nevoită să coordoneze totul manual.

Flexibilitate și scalabilitate în aplicații de producție diversificate

Personalizarea macaralelor electrice, a troliilor și a monorielor în funcție de cerințele specifice de producție

Operațiunile actuale de producție au nevoie de sisteme de poduri rulante care să se potrivească nevoilor specifice de pe linia de producție. Piața oferă soluții variate, de la poduri rulante simple cu o singură grindă, folosite în locuri unde spațiul este esențial, cum ar fi fabricile de electronice, până la modelele mari cu două grinzi, echipate cu cârlige rotative speciale necesare în fabricile de oțel. În prezent, multe fabrici adaugă și echipamente suplimentare. De exemplu, dispozitivele de ridicare cu vid devin populare în industria sticlei, deoarece manipulează panourile fragile foarte delicat. Fabricile din industria auto au început să utilizeze sisteme modulare de monoraiuri în loc de poduri rulante tradiționale în mai multe zone. Aceste configurații permit mișcarea fluentă a materialelor în jurul instalației, fără a fi necesar să se dărâme pereți sau tavan pentru a instala o nouă infrastructură.

Soluii modulare pentru poduri rulante pentru operațiuni adaptabile și extensibile

Sistemele modulare de poduri rulante permit fabricilor să se adapteze la schimbările de volum de producție prin:

- Grinzi reglabile pentru pistă de rulare, care permit reconfigurarea amenajării spațiului de lucru în â€48 de ore

- Capacități de ridicare scalabile (1–100+ tone) prin macarale și cărucioare upgradeabile

- Controale hibride manuale/automate pentru tranziții treptate către fluxuri de lucru Industry 4.0

Un studiu din 2023 realizat de Institute of Material Handling a constatat că facilitățile care folosesc poduri rulante modulare au redus costurile de reconfigurare cu 32% comparativ cu sistemele fixe.

Studiu de caz: Sisteme scalabile în medii industriale variate

Un important furnizor din sectorul industrial a implementat macarale standardizate la cele opt locații diferite, obținând astfel o compatibilitate de aproximativ 94% între componentele utilizate în diferitele locații. Atunci când piețele și-au schimbat direcția, compania a putut muta rapid echipamentele din producția de electronice pentru consum în asamblarea turbinelor eoliene, economisind în fiecare an aproximativ 1,2 milioane de dolari pe achiziții noi. Interesant este cât de adaptabil s-a dovedit a fi acest sistem. La extinderea operațiunilor, angajaților le-a fost necesar doar 60% din timpul obișnuit de instruire comparativ cu situația anterioară, deoarece multe dintre abilități puteau fi transferate direct între diferitele zone de producție.

Creșteri măsurabile ale productivității și eficienței operaționale

Îmbunătățiri bazate pe date în ceea ce privește capacitatea atelierelor și timpii de ciclu

Sistemele de poduri rulante moderne realizează astăzi îmbunătățiri reale ale productivității datorită unei mai bune gestionări a fluxului de materiale și a timpilor de manipulare mai scurți în întreaga instalație. Conform unui studiu realizat de McKinsey încă din 2023, fabricile care au implementat monitorizarea digitală alături de podurile rulante au înregistrat creșteri ale vitezei de producție cu între 17 și 24 la sută, doar pentru că au redus acele perioade frustrante de inactivitate dintre operațiuni. Capacitatea de a urmări sarcinile în timp real înseamnă că nu mai este nevoie ca lucrătorii să coordoneze manual toate elementele, iar atunci când traseele sunt automatizate, timpii de ciclu se reduc, deoarece nu se mai pierde timp cu mutarea lucrurilor pe orizontală atunci când nu este necesar. Mulți manageri de unități spun că aceste schimbări fac o diferență uriașă în modul în care se desfășoară activitățile zilnice.

Studiu de caz privind productivitatea: Transformarea unei fabrici mijlocii de asamblare auto

Când o fabrică de mașini de dimensiune medie a instalat aceste poduri rulante modulare, timpul de transfer al componentelor s-a redus semnificativ, de la 48 la doar 29 de minute per șasiu. Diferența reală a fost modul în care aceste sisteme și-au făcut minunea, folosind acele controale inteligente de viteză și tehnologia integrată de detectare a coliziunilor. Stațiile de lucru au putut funcționa la capacitate maximă, în jur de 92 la sută, pe întreaga durată a zilei, fără niciun impediment sau oprire. Acesta este de fapt cu aproximativ 34 la sută mai bun decât ceea ce majoritatea fabricilor reușesc atunci când se bazează pe operațiunile tradiționale cu transpalete. Iată încă un avantaj: costurile cu forța de muncă s-au redus cu aproximativ 127 de dolari pe unitate produsă. Destul de impresionant, având în vedere că totuși au trebuit să respecte acele standarde stricte de calitate ISO, valabile pentru întreaga industrie.

Întrebări frecvente

Care sunt beneficiile utilizării podurilor rulante comparativ cu metodele tradiționale?

Podurile rulante eliberează spațiu pe podea, îmbunătățesc continuitatea fluxului de lucru, cresc siguranța și precizia în manipularea sarcinilor. Acestea se integrează, de asemenea, perfect în sistemele de producție automate și în mediile moderne de fabricație inteligentă.

Cum contribuie podurile rulante la siguranța în industrie?

Ele reduc pericolele de la nivelul solului, minimizând riscul de coliziune, și sunt echipate cu senzori de limitare a sarcinii și frâne de urgență. În plus, opțiunea de comandă la distanță permite manipularea materialelor în condiții de siguranță de la distanță.

Sunt podurile rulante potrivite pentru toate configurațiile de producție?

Da, podurile rulante se pot adapta atât la configurații compacte, cât și la cele mari. Ele oferă soluții economice de spațiu și creșteri ale eficienței în diverse medii de producție.

Cum se integrează podurile rulante în sistemele de fabricație inteligentă?

Podurile rulante moderne se conectează la sistemele de execuție a producției și la sistemele de gestionare a depozitelor, permițând ajustări automate în funcție de nevoile de producție și integrarea cu alte mașini pentru o funcționare fără întreruperi.

Ce progres tehnologic este de așteptat în domeniul podurilor rulante?

Trendurile viitorului includ trasee dirijate de inteligență artificială și automatizare, evitarea îmbunătățită a coliziunilor, precum și o integrare mai largă cu sistemele robotice pentru fluxuri de producție mai inteligente.

Cuprins

- Eliberarea Spațiului pe podea Mutând Manipularea Materialelor Cranuri de aer

- Reducerea aglomerației și îmbunătățirea continuității fluxului de lucru

- Beneficii comparative în configurațiile de producție compacte versus la scară largă

- Îmbunătățirea siguranței și preciziei la manipularea sarcinilor grele

- Integrarea Podurilor Rulante în Sisteme Moderne, Automatizate de Producție

- Flexibilitate și scalabilitate în aplicații de producție diversificate

- Creșteri măsurabile ale productivității și eficienței operaționale

-

Întrebări frecvente

- Care sunt beneficiile utilizării podurilor rulante comparativ cu metodele tradiționale?

- Cum contribuie podurile rulante la siguranța în industrie?

- Sunt podurile rulante potrivite pentru toate configurațiile de producție?

- Cum se integrează podurile rulante în sistemele de fabricație inteligentă?

- Ce progres tehnologic este de așteptat în domeniul podurilor rulante?