I paranchi per gru standard che funzionano perfettamente nei normali ambienti di lavoro possono diventare rapidamente inadatti in condizioni difficili come quelle presenti in impianti chimici, ambienti marini e impianti metallurgici. Rischi come la corrosione dei metalli, l'accensione da scintille elettriche e i guasti causati dalle alte temperature minacciano costantemente la sicurezza della produzione. I paranchi specializzati a prova di esplosione, resistenti alla corrosione e alle alte temperature sono soluzioni di sollevamento progettate per affrontare queste condizioni estreme, la cui progettazione e selezione riflettono una profonda conoscenza basata sugli scenari applicativi.

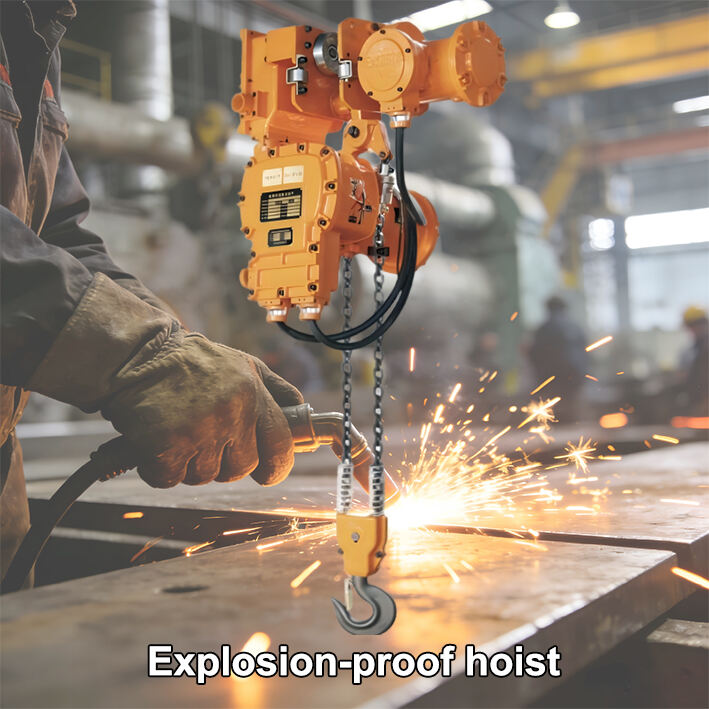

Caratteristiche progettuali principali: adotta un involucro completamente sigillato a prova di esplosione. Anche in caso di scintille o esplosioni interne, l'involucro robusto impedisce la fuoriuscita di fiamme e gas ad alta temperatura, evitando l'infiammazione di ambienti esterni pericolosi. Tutti i componenti meccanici utilizzano materiali non scintillanti come leghe di rame. Il sistema di frenatura presenta un design con isolamento termico e rapida dissipazione del calore.

Scenari di applicazione: impianti petrolchimici, miniere sotterranee di carbone, officine per la lavorazione dei cereali e linee di produzione di polveri di alluminio e magnesio ricche di polvere.

Considerazioni per la selezione: è essenziale un abbinamento rigoroso con il tipo di esplosivo (gas/polvere), il livello di pericolo e il gruppo termico. I marchi di certificazione (ad esempio Ex d IIB T4 Gb) sono un prerequisito assoluto per la conformità alla sicurezza.

Argani resistenti alla corrosione

La loro filosofia progettuale prevede la creazione di un sistema difensivo tripartito costituito da "materiali, rivestimento e tenuta."

Caratteristiche progettuali principali: I componenti strutturali sono realizzati in acciaio inossidabile o in acciaio zincato a caldo; le funi metalliche e le catene sono in acciaio zincato o in acciaio inossidabile; la superficie è rivestita con un rivestimento anticorrosivo pesante. Tutte le interfacce sono dotate di guarnizioni di alto livello e dispositivi disidratanti impermeabili.

Scenari applicativi: Porti costieri, piattaforme offshore, officine di galvanizzazione e decapaggio, impianti di trattamento delle acque reflue e magazzini chimici.

Punti di selezione: Definire chiaramente il tipo e la concentrazione dei mezzi corrosivi (acqua salata, nebbia acida, nebbia alcalina). Per ambienti marini, è tipicamente richiesto un grado di resistenza alla corrosione C4 (alto) o C5-M (molto elevato).

Argani ad alta temperatura

La sfida tecnica consiste nel superare il "degrado termico"—prevenendo l'invecchiamento dell'isolamento, il malfunzionamento della lubrificazione e la riduzione della resistenza dei materiali.

Caratteristiche progettuali principali: Una piastra di isolamento termico ad alta efficienza è installata tra il corpo del paranco e il gancio. Il motore utilizza materiali isolanti di classe H (180℃) o superiore ed è spesso dotato di un sistema di raffreddamento forzato indipendente ad aria o a circolazione d'acqua. Utilizza funi metalliche in acciaio resistenti alle alte temperature o catene, cuscinetti resistenti al calore e grasso refrattario a base di disolfuro di molibdeno.

Scenari applicativi: Officine di colata delle acciaierie, aree di alimentazione del carbone nelle sale caldaie, zone vicine ai forni di fusione del vetro e aree del clinker nelle cementifici.

Punti chiave per la selezione: È necessario definire chiaramente se l'ambiente è caratterizzato da alte temperature continue o da radiazioni termiche intermittenti, nonché la temperatura di picco esatta. È richiesta un'attenzione particolare se la temperatura operativa continua supera i 40℃.

La selezione di un paranco speciale è essenzialmente un processo di "traduzione dei parametri operativi in specifiche tecniche dell'attrezzatura". Non si tratta semplicemente di una "versione potenziata", ma di un progetto ingegneristico di protezione preciso, basato su principi fisici e chimici. Investire nel paranco speciale giusto significa investire nella continuità produttiva, nella durata dell'equipaggiamento e nella sicurezza intrinseca in ambienti estremi. Una comunicazione accurata con fornitori specializzati sui dettagli delle condizioni operative e una verifica rigorosa delle loro certificazioni internazionali/nazionali (come ATEX, IECEx e classe di resistenza alla corrosione ISO 12944) sono passaggi fondamentali per garantire che il paranco scelto possa effettivamente assolvere al proprio compito.

Notizie di rilievo

Notizie di rilievo2026-01-29

2026-01-27

2026-01-23

2026-01-22

2026-01-20

2026-01-16