Kluczowe Specyfikacje Techniczne dla Podnośników Łańcuchowych Elektrycznych

Zdolność Nośna i Wymagania Dotyczące Wysokości Podnoszenia

Dopasowanie nośności elektrycznego wciągnika łańcuchowego do rzeczywistych potrzeb podnoszenia ma ogromne znaczenie zarówno dla bezpieczeństwa, jak i prawidłowego wykonania pracy. Gdy firmy źle do tego podejdą, ryzykują uszkodzenie sprzętu i powstanie niebezpiecznych sytuacji, które mogą prowadzić do poważnych wypadków na placu budowy. Większość współczesnych wciągników radzi sobie z ładunkami od 1 tony do nawet kilku ton, w zależności od konstrukcji. Weźmy na przykład prace na linii montażowej – wiele zakładów uzna, że modele 1-tonowe są wystarczające do codziennych operacji. Jednak przy pracy z cięższymi materiałami lub bardziej gabarytowymi przedmiotami wybór wciągnika o nośności co najmniej 2 ton staje się konieczna w większości środowisk przemysłowych. Dokładna znajomość rodzaju wyzwań podnoszenia napotykanych codziennie w pracy różnicuje wybór odpowiedniego sprzętu i pomaga uniknąć tych frustrujących momentów, gdy pracownicy zorientują się zbyt późno, że wciągnik nie jest wystarczająco mocny dla danego zadania.

Wysokość podnoszenia ma duże znaczenie dla sprawnego przebiegu operacji. Łańcuch w dźwigarce musi być wystarczająco długi, aby pokryć dostępną przestrzeń pionową między punktami, w przeciwnym razie pracownicy tracą czas na ręczne przenoszenie przedmiotów. Widzieliśmy przykłady z życia, gdzie prawidłowe dobranie wysokości podnoszenia pozwala oszczędzić kilka godzin tygodniowo w różnych zakładach. Normy bezpieczeństwa opracowane przez instytucje takie jak OSHA i ANSI to nie tylko biurokracja – faktycznie określają one obciążenia, które urządzenia mogą bezpiecznie przenosić w różnych miejscach pracy. Zakłady przestrzegające tych standardów nie tylko unikają problemów z inspektorami, ale także tworzą bezpieczniejsze warunki pracy dla wszystkich zatrudnionych. Mądre firmy wiedzą, że przestrzeganie tych wytycznych ma sens zarówno prawny, jak i praktyczny.

Opcje Zasilania: Napieńcie i Integracja Sterowania Zdalnego

Elektryczne wciągniki łańcuchowe są dostępne z wieloma opcjami zasilania, z których każda lepiej sprawdza się w określonych warunkach. Standardowe napięcia, takie jak 110 woltów, 220 woltów i 380 woltów, zapewniają różną ilość mocy potrzebną zarówno do warsztatów domowych, jak i dużych zakładów produkcyjnych. Przed zakupem warto sprawdzić, jakie napięcie jest dostępne w miejscu, gdzie ma być używany wciągnik, aby działał prawidłowo i nie powodował problemów w przyszłości. Dobór odpowiedniego napięcia ma znaczenie, ponieważ zastosowanie niższego napięcia często pozwala zaoszczędzić energię podczas wykonywania mniejszych prac w warsztacie lub garażu. Wiele techników zauważa, że dopasowanie wymagań dotyczących napięcia do rzeczywistego obciążenia daje realną różnicę zarówno pod względem efektywności, jak i kosztów eksploatacji na dłuższą metę.

Dodanie technologii sterowania zdalnego do elektrycznych wciągarek łańcuchowych czyni je znacznie bezpieczniejszymi i poprawia ogólną skuteczność działania. Operatorzy mogą łatwiej przemieszczać przedmioty, ponieważ nie muszą cały czas przebywać blisko ciężkich ładunków. Sterowanie bezprzewodowe pozwala pracownikom pozostać w bezpiecznym oddaleniu, jednocześnie kontrolując proces podnoszenia. Obserwujemy, że to doskonale wpasowuje się w obecne zmiany w systemach zasilania. Wersje zasilane bateryjnie stają się coraz powszechniejsze, a niektóre modele mogą teraz łączyć się z inteligentnymi systemami automatyzującymi część procesów. Dla osób zarządzających operacjami magazynowymi lub budowami, posiadanie wciągarek wyposażonych w te funkcje zdalne to już nie tylko kwestia wygody – stało się praktycznie konieczne dla spełnienia współczesnych standardów bezpieczeństwa i efektywności procesów pracy.

Wymagania eksploatacyjne i czynniki wydajności

Rozumienie cyklu pracy dla ciągłego użytku w warsztacie

Wybór odpowiedniego elektrycznego wciągacza łańcuchowego do bieżących prac w dużej mierze zależy od zrozumienia, co oznacza cykl pracy. Mówiąc prosto, określa on, jak długo wciągacz może pracować bez przerwy, zanim będzie wymagał ochłodzenia, aby uniknąć przegrzania. Większość producentów dzieli te cykle na trzy główne kategorie: sporadyczne użycie, operacje średnie oraz zastosowania ciężkie. Te kategorie nie są jedynie pojęciami marketingowymi – mają istotne znaczenie przy dopasowywaniu sprzętu do warunków rzeczywistych. Magazyn wykonujący lekkie podnoszenie przez cały dzień będzie wymagał czegoś innego niż huta stali, gdzie maszyny pracują na pełnych obrotach przez wiele godzin bez przerwy.

Rzeczy takie jak waga, którą trzeba podnieść, wysokość podnoszenia i częstotliwość użytkowania sprzętu wpływają na tzw. cykl roboczy. Weźmy duże przemysłowe wciągniki, które codziennie obsługują tony materiału? Wymagają one znacznie wyższego wskaźnika cyklu roboczego, aby nie uległy awarii w czasie intensywnej pracy. Większość ekspertów zgadza się, że bardzo wysokie wskaźniki cyklu roboczego mają sens w miejscach takich jak fabryki czy magazyny, gdzie panuje nieprzerwana akcja. Widzieliśmy wiele firm, które miały problemy z awarią standardowego sprzętu o niskim cyklu roboczym w takich właśnie warunkach.

Jest kluczowe dopasowanie specyfikacji dźwigu do wymagań operacyjnych, ponieważ zaniedbanie oceny cyklu pracy może prowadzić do awarii urządzeń i zagrożeń dla bezpieczeństwa. To dopasowanie zapobiega potencjalnym problemom, gwarantując, że elektryczny dźwig łańcuchowy działa bezpiecznie i wydajnie bez nieoczekiwanych przestojów.

Prędkość podnoszenia w porównaniu do precyzji w obsłudze materiałów

Równowaga między prędkością podnoszenia a precyzją to podstawowe zagadnienie w operacjach związanych z transportem materiałów. Różne zadania mogą wymagać różnych ustawień – szybkie podnoszenie może zwiększyć produktywność w środowiskach takich jak linie montażowe, podczas gdy precyzja jest kluczowa na placach budowy lub przy obsłudze delikatnych materiałów.

Typowe prędkości podnoszenia różnią się znacząco; wolne prędkości są często preferowane przy dokładnym pozycjonowaniu ciężarów, podczas gdy szybsze prędkości odpowiadają procesom podnoszenia o wysokiej objętości i powtarzalnych czynnościach. Zaawansowane funkcje w elektroczajnikach obejmują kontrolę zmiennej prędkości i mechanizmy miękkiego starcia. Te ulepszenia pozwalają dostosować precyzję, zachowując jednocześnie szybkość działania.

Wybór między prędkością a precyzją w dużej mierze zależy od rodzaju zastosowania, o które w danym przypadku chodzi. Rzeczy takie jak rodzaj przetwarzanego ładunku, warunki panujące na stanowisku pracy oraz konkretne zadania, które należy wykonać, odgrywają istotną rolę w określeniu optymalnej konfiguracji do sprawnego przemieszczania materiałów. Kiedy użytkownicy zrozumieją, w jaki sposób wszystkie te elementy współdziałają, zazwyczaj wybierają konfiguracje urządzeń, które dobrze wspierają ich codzienne operacje, zamiast sięgać po to, co wygląda dobrze na papierze.

Uwagi dotyczące bezpieczeństwa i trwałości specyficzne dla warsztatu

Podstawowe funkcje bezpieczeństwa w obsłudze elektropodnośników

Bezpieczeństwo musi być priorytetem podczas pracy z elektrycznymi wciągarkami w każdej warsztatowej przestrzeni. Dobrej jakości wciągarki powinny posiadać pewne podstawowe zabezpieczenia, takie jak zabezpieczenia przeciążeniowe, znane wszystkim czerwone przyciski awaryjnego zatrzymania oraz niezawodne hamulce bezpieczeństwa. System przeciążeniowy działa jako zabezpieczenie awaryjne, uniemożliwiając operatorom podnoszenia obciążenia cięższego niż projektowa wytrzymałość wciągarki, co może prowadzić do uszkodzenia sprzętu i stworzenia stref niebezpiecznych. Te przyciski awaryjnego zatrzymania? To prawdziwe ratunki życia w przypadku nieoczekiwanych zdarzeń lub gdy ktoś przypadkiem znajdzie się zbyt blisko ruchomych części. Nie wolno również zapominać o hamulcach bezpieczeństwa – zapobiegają one nagłemu opadnięciu ładunku, gdy wciągarka nie jest aktywnie używana. Przestrzeganie odpowiednich procedur bezpieczeństwa to nie tylko dobra praktyka – jest to obowiązkowe dla warsztatów chcących pozostać zgodnymi z przepisami OSHA i jednocześnie chronić pracowników przed zdarzeniami, których można uniknąć.

Badania nad zapobieganiem wypadkom wskazują, jak ważne są pewne funkcje bezpieczeństwa. Przykładem mogą być inteligentne czujniki wbudowane w dzisiejsze elektryczne wciągniki. Urządzenia te reagują na zmiany temperatury czy niespodziewane zmiany obciążenia, dostosowując odpowiednio sposób działania wciągnika. Poza zwiększeniem bezpieczeństwa, przekłada się to również na lepszą pracę sprzętu w warunkach nieidealnych. Menedżerowie warsztatów, którzy zaniedbują instalację takich istotnych technologii, narażają się na poważne problemy w przyszłości. Wielokrotnie widzieliśmy przypadki, w których brak tych komponentów prowadził bezpośrednio do awarii, a nawet kontuzji na placach budowy.

Odporność na korozyję i projekt niskopielny

Warsztaty mogą być dość wymagające dla sprzętu, dlatego materiały odporne na korozję odgrywają tak dużą rolę w przypadku elektrycznych wciągarek łańcuchowych. Komponenty ze stali nierdzewnej oraz powierzchnie pokryte specjalnymi powłokami wyróżniają się jako dobre wybory w walce z rdzą i zużyciem. Materiały te wytrzymują ekspozycję na wilgoć, chemikalia oraz ciągły ruch typowy dla warunków przemysłowych. Co więcej, zazwyczaj są bardziej trwałe i wymagają rzadszej wymiany czy naprawy. W zakresie wymagań związanych z konserwacją, producenci powinni stawiać na projekty minimalizujące uciążliwości. Sprzęt, który dłużej pozostaje sprawny, oznacza mniej przerw w cyklach produkcyjnych i ostatecznie pozwala zaoszczędzić pieniądze bez rezygnacji z wysokich standardów wydajności.

Dane wskazują, że wciągacze wykonane z cechami odporności na korozję, takie jak uszczelnione łożyska i trwałe obróbki powierzchniowe, mają znacznie dłuższą żywotność niż modele standardowe. Weźmy na przykład rutyny konserwacyjne – większość operatorów wie, że regularne sprawdzanie urządzeń i ich prawidłowe przechowywanie stanowi ogromną różnicę pod względem tego, jak długo sprzęt wytrzyma. Gdy firmy przestrzegają tych podstawowych kroków konserwacyjnych, ich elektryczne wciągacze działają dalej bez częstych awarii. Oznacza to mniejsza liczbę awaryjnych serwisów, mniej przestojów i ogólnie lepszą opłacalność wydatków ponoszonych na sprzęt podnoszący. Oszczędności rosną z czasem, umożliwiając płynne prowadzenie operacji codziennie.

Wuhan Rayvanbo Import & Export Trade Co., Ltd.

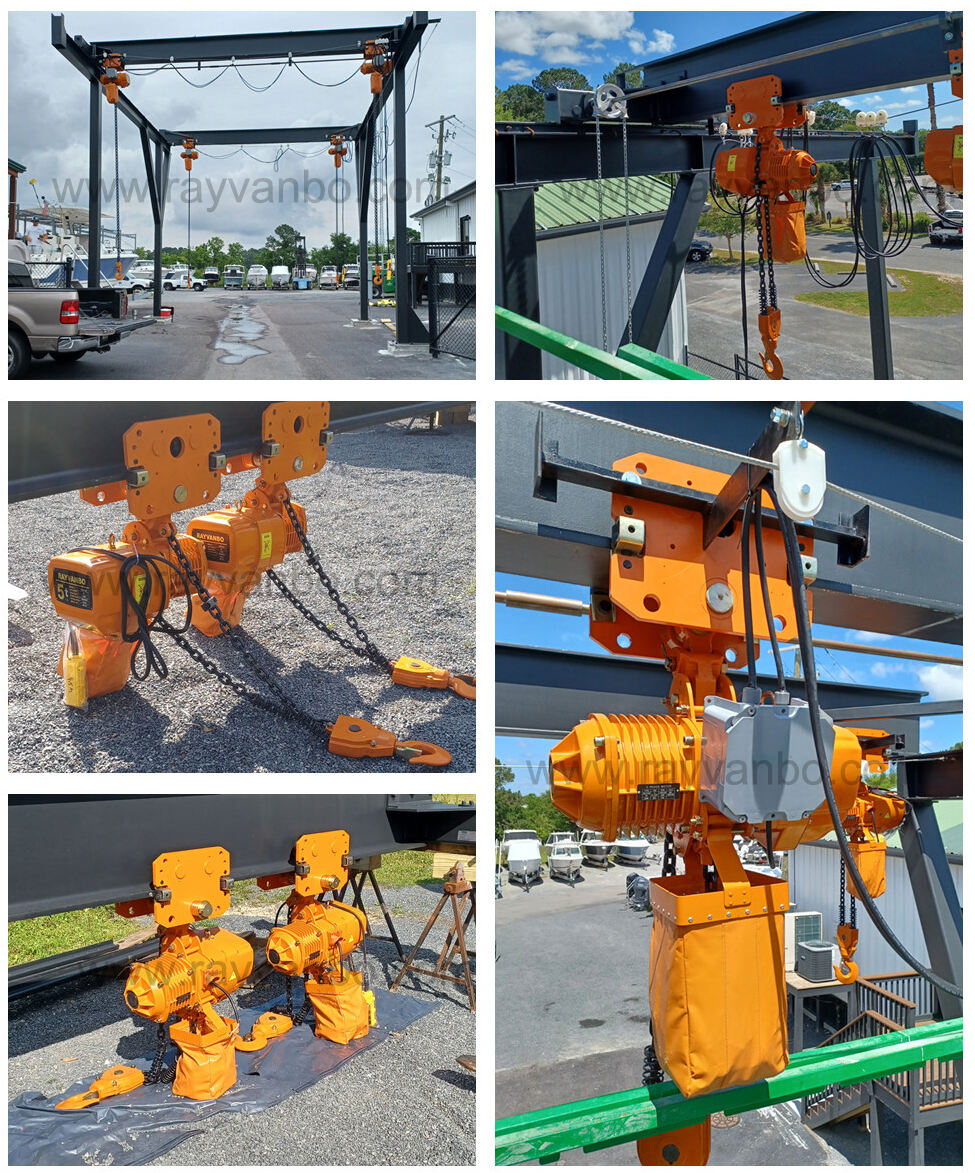

Firma Wuhan Rayvanbo Import & Export Trade Co., Ltd. zyskała w ciągu lat całkiem dobrą reputację w branży elektrycznych wciągarek łańcuchowych. Specjalizują się w dostarczaniu wysokiej jakości urządzeń podnoszących, które skutecznie działają w zastosowaniach rzeczywistych w różnych gałęziach przemysłu. Firma oferuje różne rodzaje wciągarek elektrycznych o solidnej konstrukcji, wyposażonych w mechanizmy zabezpieczające oraz wykonanych z materiałów odpornych na rdzę nawet w trudnych warunkach środowiskowych. Urządzenia te dobrze funkcjonują zarówno w dużych fabrykach, jak i mniejszych warsztatach, gdzie może być ograniczona przestrzeń. To, co odróżnia firmę Wuhan Rayvanbo, to zaangażowanie w ciągłe doskonalenie projektów przy jednoczesnym utrzymywaniu wysokich standardów niezawodności. Wiele firm na całym świecie polega na ich wciągarkach z dnia na dzień, ponieważ działają one dokładnie wtedy, gdy są najbardziej potrzebne.

â

Spis treści

-

Kluczowe Specyfikacje Techniczne dla Podnośników Łańcuchowych Elektrycznych

- Zdolność Nośna i Wymagania Dotyczące Wysokości Podnoszenia

- Opcje Zasilania: Napieńcie i Integracja Sterowania Zdalnego

- Wymagania eksploatacyjne i czynniki wydajności

- Rozumienie cyklu pracy dla ciągłego użytku w warsztacie

- Prędkość podnoszenia w porównaniu do precyzji w obsłudze materiałów

- Uwagi dotyczące bezpieczeństwa i trwałości specyficzne dla warsztatu

- Podstawowe funkcje bezpieczeństwa w obsłudze elektropodnośników

- Odporność na korozyję i projekt niskopielny

- Wuhan Rayvanbo Import & Export Trade Co., Ltd.