Especificaciones Técnicas Clave para Grúas de Cadena Eléctrica

Requisitos de Capacidad de Carga y Altura de Elevación

Hacer coincidir la capacidad de carga de una grúa eléctrica en cadena con lo que realmente necesita ser elevado es muy importante tanto para la seguridad como para realizar adecuadamente el trabajo. Cuando las empresas se equivocan en esto, corren el riesgo de dañar su equipo y crear situaciones peligrosas que puedan causar accidentes graves en el lugar de trabajo. La mayoría de las grúas modernas pueden manejar desde 1 tonelada hasta varias toneladas dependiendo del diseño. Tomemos como ejemplo el trabajo en una línea de ensamblaje: muchas empresas consideran que los modelos de 1 tonelada son suficientes para las operaciones diarias. Pero al manejar materiales más pesados u objetos más voluminosos, elegir un equipo con una capacidad de al menos 2 toneladas se vuelve necesario en la mayoría de los entornos industriales. Conocer exactamente qué tipo de desafíos de elevación enfrentan las operaciones diarias marca toda la diferencia al elegir el equipo adecuado, ayudando a prevenir esos momentos frustrantes en los que los trabajadores se dan cuenta tarde de que la grúa no es lo suficientemente fuerte para el trabajo.

La altura de elevación es muy importante para el buen funcionamiento de las operaciones. La cadena de una grúa debe ser lo suficientemente larga para cubrir el espacio vertical existente entre dos puntos, de lo contrario los trabajadores terminan perdiendo tiempo moviendo cosas manualmente. Hemos visto ejemplos reales en los que acertar con las alturas de elevación ahorra horas cada semana en distintas instalaciones. Además, las normas de seguridad de grupos como OSHA y ANSI no son solo papeleo, ya que realmente definen qué cargas puede manejar un equipo de forma segura en diferentes lugares de trabajo. Las instalaciones que siguen estos estándares no solo evitan problemas con los inspectores, sino que también crean condiciones de trabajo más seguras para todos los involucrados. Las empresas inteligentes saben que adherirse a estas directrices tiene sentido tanto legal como prácticamente.

Opciones de Alimentación Eléctrica: Voltaje e Integración de Control Remoto

Los polipastos eléctricos están disponibles con múltiples opciones de alimentación que funcionan mejor en ciertas situaciones que otras. Los voltajes estándar como 110 voltios, 220 voltios y 380 voltios proporcionan distintas cantidades de potencia necesarias para desde talleres domésticos hasta grandes plantas manufactureras. Antes de comprar uno, conviene verificar qué tipo de electricidad está disponible en el lugar donde se usará el polipasto, para que funcione correctamente sin causar problemas en el futuro. Es importante acertar con el voltaje, ya que utilizar una opción de menor voltaje suele ahorrar energía al realizar trabajos más pequeños en el taller o el garaje. Muchos técnicos descubren que ajustar los requisitos de voltaje a la carga real de trabajo marca una diferencia real tanto en eficiencia como en costos a largo plazo.

Incorporar tecnología de control remoto a los polipastos eléctricos los hace mucho más seguros y mejora su desempeño general. Los operadores pueden mover las cargas con mayor facilidad, ya que no necesitan estar constantemente cerca de objetos pesados. Los controles inalámbricos permiten a los trabajadores mantenerse alejados, en zonas seguras, mientras continúan manejando la elevación. Esto encaja perfectamente en la forma en que los sistemas de energía están evolucionando actualmente. Las versiones con batería están volviéndose comunes, y algunos modelos ahora se conectan a sistemas inteligentes que automatizan ciertas partes del proceso. Para cualquier persona a cargo de operaciones en almacenes o en sitios de construcción, adquirir polipastos con estas características remotas ya no es solo cuestión de conveniencia, sino prácticamente esencial para cumplir con los estándares modernos de seguridad y eficiencia en los flujos de trabajo.

Demandas operativas y factores de rendimiento

Comprensión del ciclo de trabajo para uso continuo en el taller

Elegir el correcto polipasto eléctrico para un trabajo continuo depende realmente de comprender lo que significa el ciclo de trabajo. Básicamente, esto nos indica cuánto tiempo puede funcionar el polipasto sin parar antes de que necesite enfriarse para evitar sobrecalentamientos. La mayoría de los fabricantes clasifican estos ciclos en tres grupos principales: uso ocasional, operación moderada y aplicaciones de alta intensidad. Estas categorías no son solamente términos comerciales; tienen una importancia real al momento de emparejar el equipo con las condiciones del mundo real. Un almacén que realice tareas de elevación ligera durante todo el día necesitará algo distinto a lo que se requiere en una acería, donde las máquinas trabajan a toda capacidad durante horas seguidas sin interrupción.

Factores como el peso que se necesita levantar, la altura a la que debe elevarse y la frecuencia con que se utiliza realmente el equipo afectan lo que llamamos ciclo de trabajo. Consideren esos grandes aparejos industriales que manejan toneladas de material día tras día; necesitan una clasificación mucho más alta de ciclo de trabajo solo para evitar averías cuando la actividad es intensa. La mayoría de los expertos está de acuerdo en que clasificaciones muy altas de ciclo de trabajo tienen sentido en lugares como fábricas o almacenes, donde hay actividad ininterrumpida. Hemos visto muchas empresas tener problemas con equipos de ciclo de trabajo estándar fallando bajo estas condiciones con el tiempo.

Es crucial alinear las especificaciones del elevador con sus requisitos operativos, ya que descuidar las clasificaciones del ciclo de trabajo puede provocar fallos en el equipo y peligros para la seguridad. Esta alineación evita posibles problemas, asegurando que su elevador eléctrico opere de manera segura y eficiente sin tiempos de inactividad inesperados.

Velocidad de Elevación vs. Precisión en el Manejo de Materiales

El equilibrio entre la velocidad de elevación y la precisión es una consideración fundamental en las operaciones de manejo de materiales. Diferentes tareas pueden requerir configuraciones distintas: el levantamiento rápido puede aumentar la productividad en entornos como líneas de ensamblaje, mientras que la precisión es crucial en sitios de construcción o al manejar materiales delicados.

Las velocidades típicas de elevación varían significativamente; a menudo se prefieren velocidades lentas para la posición precisa de las cargas, mientras que las velocidades más rápidas atienden procesos de elevación repetitivos y de alto volumen. Las funciones avanzadas en los bloqueadores eléctricos incluyen controles de velocidad variable y mecanismos de arranque suave. Estas mejoras ayudan a ajustar la precisión manteniendo la velocidad operativa.

La elección entre velocidad y precisión depende en gran medida del tipo de aplicación de que se trate. Factores como el tipo de carga que se maneja, las condiciones del lugar de trabajo y las tareas específicas que deben realizarse tienen un papel importante a la hora de determinar la mejor configuración para mover materiales de manera eficiente. Cuando las personas comprenden bien cómo interactúan todos estos elementos, suelen elegir configuraciones de equipos que funcionen realmente bien con sus operaciones diarias, en lugar de optar por lo que simplemente parece bueno sobre el papel.

Consideraciones Específicas de Taller sobre Seguridad y Durabilidad

Características de Seguridad Esenciales para la Operación de Bloqueadores Eléctricos

La seguridad debe ser lo primero al trabajar con gras eléctricas en cualquier entorno de taller. Las gras de buena calidad necesitan ciertas protecciones básicas integradas, como guardas contra sobrecargas, esos botones rojos de parada de emergencia que todos conocen, además de frenos de seguridad confiables. El sistema de sobrecarga actúa básicamente como un mecanismo de seguridad para que los operadores no intenten levantar algo más pesado de lo que la gra está diseñada para soportar, lo cual puede dañar el equipo y crear zonas de peligro serio. ¿Esos botones de parada de emergencia? Son fundamentales durante imprevistos o si alguien se acerca demasiado a piezas en movimiento. Y tampoco debemos olvidar los frenos de seguridad, ya que evitan que las cargas caigan repentinamente cuando la gra no está en funcionamiento activo. Seguir protocolos adecuados de seguridad no solo es buena práctica, es obligatorio para talleres que desean cumplir con las regulaciones de OSHA y mantener a los trabajadores a salvo de incidentes evitables.

La investigación sobre la prevención de accidentes continúa destacando la importancia realmente crítica de ciertas características de seguridad. Tome, por ejemplo, los sensores inteligentes integrados en los polipastos eléctricos actuales. Estos dispositivos detectan cambios de temperatura o variaciones inesperadas en la carga y ajustan automáticamente el funcionamiento del polipasto en respuesta. La ventaja real va más allá de simplemente hacer las operaciones más seguras; también significa que el equipo funciona mejor incluso cuando las condiciones no son ideales. Los gerentes de talleres que evitan instalar esta tecnología esencial corren el riesgo de enfrentar problemas graves en el futuro. Hemos visto numerosos casos donde la falta de estos componentes condujo directamente a averías e incluso a lesiones en los lugares de trabajo.

Resistencia a la Corrosión y Diseño de Bajo Mantenimiento

Los talleres pueden ser bastante exigentes para el equipo, por eso los materiales resistentes a la corrosión son tan importantes para los polipastos eléctricos. Los componentes de acero inoxidable y las superficies tratadas con recubrimientos especiales destacan como buenas opciones para combatir la oxidación y el desgaste. Estos materiales resisten bien la exposición a la humedad, productos químicos y el movimiento constante típico de los entornos industriales. Además, suelen durar más antes de necesitar reemplazo o reparación. En cuanto a los requisitos de mantenimiento, los fabricantes deberían priorizar diseños que reduzcan las complicaciones. Un equipo que permanece operativo por más tiempo significa menos interrupciones durante los ciclos de producción y, a largo plazo, ahorra dinero sin sacrificar los estándares de rendimiento.

Los datos indican que las grúas fabricadas con características de resistencia a la corrosión, como rodamientos sellados y tratamientos superficiales resistentes, suelen durar mucho más que los modelos estándar. Tomemos, por ejemplo, las rutinas de mantenimiento: la mayoría de los operadores saben que revisar regularmente los equipos y almacenarlos adecuadamente marca toda la diferencia en cuanto al tiempo que el equipo aguanta. Cuando las empresas siguen estos pasos básicos de mantenimiento, sus grúas eléctricas siguen funcionando sin que las averías ocurran con tanta frecuencia. Esto significa menos llamadas para reparaciones, menos tiempo de inactividad y, en general, un valor más alto respecto a lo invertido en equipos de elevación. El ahorro se va acumulando con el tiempo, manteniendo las operaciones avanzando de forma fluida día a día.

Wuhan Rayvanbo Import & Export Trade Co., Ltd.

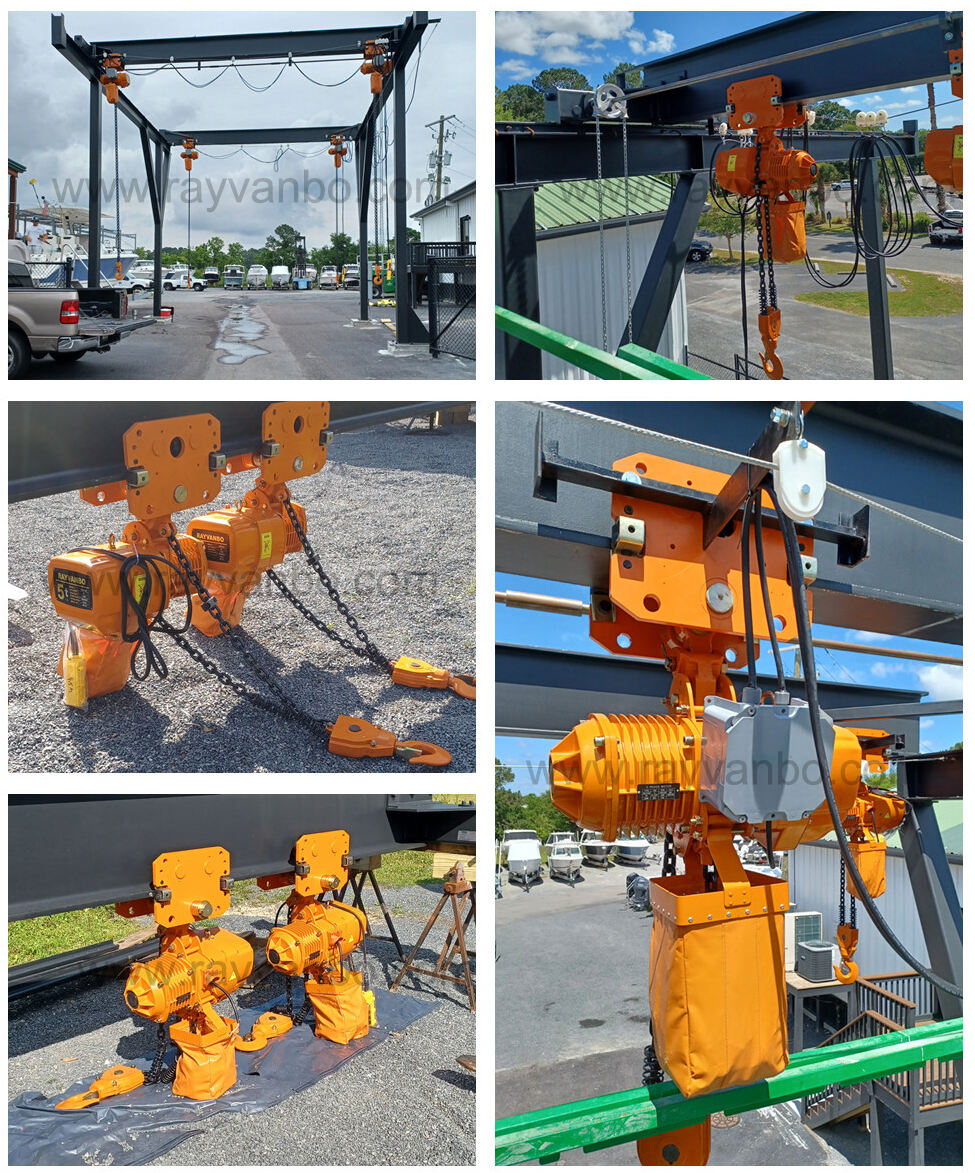

Wuhan Rayvanbo Import & Export Trade Co., Ltd ha construido una reputación bastante sólida en el negocio de polipastos eléctricos a lo largo de los años. Se especializan en entregar equipos de elevación de calidad que realmente funcionan en aplicaciones del mundo real a través de diversas industrias. La empresa ofrece una variedad de polipastos eléctricos con construcción robusta, mecanismos de seguridad integrados y materiales resistentes a la corrosión incluso en entornos adversos. Estas máquinas funcionan bien ya sea que estén instaladas en grandes fábricas o en talleres más pequeños donde el espacio pueda ser limitado. Lo que distingue a Wuhan Rayvanbo es su compromiso de mejorar constantemente sus diseños manteniendo estándares de rendimiento confiables. Muchas empresas en todo el mundo dependen de sus polipastos día a día porque simplemente funcionan cuando más se los necesita.

â

Tabla de Contenido

-

Especificaciones Técnicas Clave para Grúas de Cadena Eléctrica

- Requisitos de Capacidad de Carga y Altura de Elevación

- Opciones de Alimentación Eléctrica: Voltaje e Integración de Control Remoto

- Demandas operativas y factores de rendimiento

- Comprensión del ciclo de trabajo para uso continuo en el taller

- Velocidad de Elevación vs. Precisión en el Manejo de Materiales

- Consideraciones Específicas de Taller sobre Seguridad y Durabilidad

- Características de Seguridad Esenciales para la Operación de Bloqueadores Eléctricos

- Resistencia a la Corrosión y Diseño de Bajo Mantenimiento

- Wuhan Rayvanbo Import & Export Trade Co., Ltd.