Was sind Permanenter Magnethochlauf s? Definition der Kernkomponenten

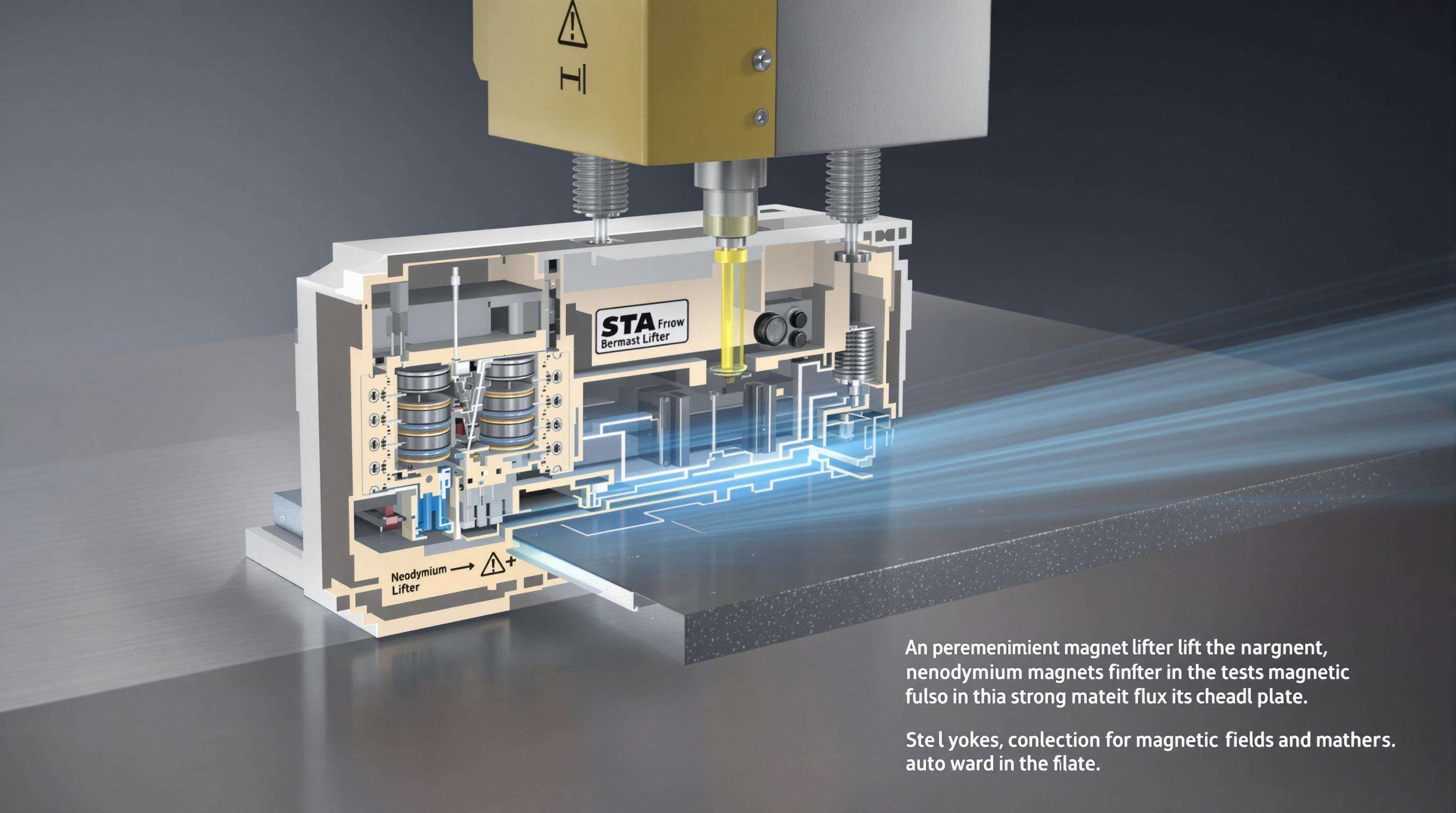

Permanente Magnetheber (PMLs) sind Oberflächenhebezeuge, die mit Schrittmagnetkreisen in der Basis arbeiten, um ferromagnetische Oberflächen zu halten. Zu den wesentlichen Bestandteilen zählen in der Regel Hochleistungs-Magnete auf NdFeB-Basis, die in einer abwechselnden Polaritätsstruktur angeordnet sind, Stahlpolschuhe zur Lenkung und Fokussierung des magnetischen Flusses sowie ein nichtmagnetisches Gehäuse zum Schutz vor mechanischen Belastungen (meist aus Edelstahl oder Aluminium).

Im Gegensatz zu temporären Magneten entwickelt der PML aufgrund der Ausrichtung der internen magnetischen Domänen ein Magnetfeld von 300-500 Gauss. Sie werden durch Handhebel oder Drucktasten manuell oder per Fernbedienung durch Steuergeräte aktiviert. Diese Bauweise ermöglicht das Heben von Lasten bis zu 1000 kg, wie Stahlplatten, Maschinenkomponenten usw., ohne den Einsatz von hydraulischer oder elektrischer Energie.

Wichtige ingenieurtechnische Aspekte umfassen die Oberflächenkontaktdichtigkeit für eine optimale Flussübertragung und die Materialverträglichkeit – es werden flache, unbeschichtete ferromagnetische Oberflächen für die Nennlasten benötigt.

Permanenter Magnethochlauf s: Die Wissenschaft der magnetischen Fluss-Erzeugung

Permanente Magnetheber ordnen die Magnete in einem Muster an und nutzen ausgerichtete ferromagnetische oder Neodymmagnete, um die Hebekraft auf das zu bewegende ferromagnetische Material zu konzentrieren. Das intensive Magnetfeld dringt tief unter die Oberfläche, um Objekte anzuheben und zu transportieren. Die Jochmagnete sind auch als „Lasthalte“-Magnete bekannt und benötigen keine Stromversorgung, um eine Last zu halten, wodurch sie ideal für energieempfindliche Anwendungen sind. Der Magnetismus ihrer magnetischen Schaltkreise zieht Flusslinien in ferromagnetische Werkstücke und bietet eine Zugkraft, die das Zehnfache des Gerätegewichts beträgt.

Permanent- vs. Elektromagnetfeldbildung

Permanente Modelle halten 300–500 Gauss magnetfelder unbegrenzt durch gesinterte Hochleistungsmagnete, wodurch Energiekosten und Risiken durch Stromausfall entfallen. Elektromagnete benötigen kontinuierlich Strom (1,2–3 kW/Stunde), um vergleichbare Flussdichten aufrechtzuerhalten, bieten jedoch eine einstellbare Feldstärke.

Geschlossene vs. offene Schaltkreisanordnungen

Geschlossene Schaltkreise erreichen 95 % Flusseffizienz indem magnetische Linien durch das Werkstück und zurück in den Heber geleitet werden. Offene Konfigurationen verlieren 30–40% der Kraft aufgrund von Luftspaltstreuung. Für 1" dicke Stahlplatten liefern geschlossene Systeme eine 9,8 kN haltekraft im Vergleich zu 5,9 kN in offenen Aufbauten.

Materialauswahl: Verträglichkeitsgrundlagen

Effektives Heben erfordert Werkstücke mit:

- Permeabilität ≥ 100 μH/m (Kohlenstoffstahl Standard)

- Mindestdicke entspricht den Anforderungen des Lifter

- Oberflächenflachheit innerhalb 0,002" Toleranz

Inkompatible Materialien (z. B. Aluminium, die meisten Edelstähle) reduzieren die Haftung um 60–75% aufgrund von Streuverlusten.

Aktivierungs/Deaktivierungsmechanismen in Permanenter Magnethochlauf s

Rotationshebel-Systemen

Drehhebel leiten interne Flusswege um 2–3 Sekunden , wodurch Magnete in eine geschlossene Schaltung gebracht werden. Der mechanische Vorgang benötigt lediglich 15–20 lbs Kraft (OSHA 2023) , wodurch ein kraftvoller Umgang ohne Strom möglich ist.

Sicherheitsverriegelung

Zweistufige Verriegelungen verhindern unbeabsichtigtes Lösen:

- Primär widersteht Vibrationen bis zu 5g

- Sekundäre, federbelastete Stifte greifen, falls ungewollte Bewegung auftritt

Studien zeigen, dass diese Maßnahme Lastabwurfvorfälle reduzieren um 60% (2024 Sicherheitsbericht für Hebezeuge ).

Oberflächenkontaktdynamik (0,002" Toleranz)

Magnetische Haftung sinkt 30–40% auf Oberflächen mit mehr als 0,002" Unebenheit (ANSI/ASME B30.20-2022). Bei Zunder oder profilierten Oberflächen stellen ferromagnetische Zwischenlagen die Kontaktkohärenz wieder her.

Permanenter Magnethochlauf in industriellen Anwendungen

Stahlbearbeitung

Griffe 3/4" dicke Platten mit einem 10:1 Sicherheitsfaktor —entscheidend für unregelmäßige oder oxidierte Stähle. Stromausfallresistenz reduziert Vorfall von Plattenabstürzen um 73% gegen manuelle Schraubzwinge.

Automobilmontage

Transfers 500kg-Motorblöcke in Roboterzellen mit ±2-mm-Genauigkeit . Betrieb ohne Stromversorgung vermeidet elektromagnetische Störungen, wodurch sich die Zykluszeit um 22% gegen Vakuumsauger.

Schiffbau

Modelle für den Marineeinsatz (Gehäuse aus Edelstahl, nickelplattierte Innenteile) behalten 98 % Flussdichte in 95 % Luftfeuchtigkeit . Wartungsintervalle sinken 40% im Vergleich zu Standardhebern in salzwasserhaltigen Umgebungen.

Sicherheitsprotokolle für Permanente Magnetheber

Lastkapazitätsberechnungen

Verwenden Sie die Formel:

Sichere Tragfähigkeit = (Heber-Nennlast) × (Materialdickenfaktor) × (Oberflächen-Ebenheitskoeffizient)

Wenden Sie eine 3:1-Sicherheitsfaktor für Stoßbelastungen.

Manuelle Überprüfung in automatisierten Systemen

Prüfung vor dem Heben stellt sicher:

- Magnetische Ausrichtung mit dem Schwerpunkt der Last

- Hörbares Einrasten des Hebels

- Keine nicht-eisernen Zwischenlagen oder Fremdpartikel

Menschliche Inspektion erkennt unter-0,002"-Unregelmäßigkeiten die von Sensoren übersehen werden.

Permanentmagnete vs. Elektromagnete: Betrieblicher Vergleich

Energieeffizienz

Permanent: Kein Stromverbrauch im passiven Haltebetrieb.

Elektromagnetisch: 1,2–3 kW/Stunde , kostet 25.000+ €/Jahr für 20+ Einheiten.

Instandhaltungsbedarf

Permanent: Halbjährliche Schmierung ; Verschleißplatten halten 50.000+ Zyklen .

Elektromagnetisch: Vierteljährliche Spulenprüfung; 800–1.200 € für Ersatzteile jedes 8.000–12.000 Stunden .

Permanente Systeme reduzieren Ausfallzeiten um 23 Stunden jährlich in automatisierten Anlagen.

Häufig gestellte Fragen zu Permanente Magnetheber

Welche sind die Hauptkomponenten von Permanentmagnet-Hebemagneten?

Permanentmagnet-Hebemagnete bestehen aus Hochleistungs-Neodym-Eisen-Bor-Magneten (NdFeB), Stahlankerplatten zur Lenkung des magnetischen Flusses und einem nichtmagnetischen Gehäuse zum Schutz vor mechanischen Belastungen.

Wodurch unterscheiden sich Permanentmagnet-Hebemagnete von elektromagnetischen Hebemagneten?

Permanentmagnet-Hebemagnete benötigen keinen Strom und erzeugen ein gleichmäßiges Magnetfeld, während elektromagnetische Hebemagnete kontinuierlich mit Strom versorgt werden müssen und eine einstellbare Feldstärke bieten.

Welche Sicherheitsmerkmale besitzen Permanentmagnet-Hebemagnete?

Permanentmagnet-Hebemagnete verfügen über zweistufige Verriegelungen, die Vibrationen standhalten und eine unbeabsichtigte Lastabwurf verhindern, wodurch Lastabwurf-Vorfälle erheblich reduziert werden können.

In welchen Branchen werden Permanentmagnet-Hebemagnete häufig eingesetzt?

Permanentmagnet-Hebemagnete werden häufig in der Stahlverarbeitung, der Automobilfertigung und im Schiffbau verwendet, aufgrund ihrer Zuverlässigkeit und Effizienz.

Inhaltsverzeichnis

- Was sind Permanenter Magnethochlauf s? Definition der Kernkomponenten

- Permanenter Magnethochlauf s: Die Wissenschaft der magnetischen Fluss-Erzeugung

- Aktivierungs/Deaktivierungsmechanismen in Permanenter Magnethochlauf s

- Permanenter Magnethochlauf in industriellen Anwendungen

- Sicherheitsprotokolle für Permanente Magnetheber

- Permanentmagnete vs. Elektromagnete: Betrieblicher Vergleich

- Häufig gestellte Fragen zu Permanente Magnetheber